Трехплунжерный насос одинарного действия: разбор от практика

2025-12-30

Когда говорят ?трехплунжерный насос одинарного действия?, многие сразу представляют себе что-то архаичное, мол, это ж прошлый век, сейчас все на многоплунжерных или мембранных перешли. А вот и нет. В определенных нишах, особенно в геологоразведочном бурении или в качестве дозировочных насосов высокого давления на энергетических объектах, эта схема живет и часто — вне конкуренции. Простота, ремонтопригодность ?в поле?, надежность при работе с абразивными средами — вот его козыри. Хотя, конечно, пульсации подачи — это его ахиллесова пята, с которой постоянно приходится бороться.

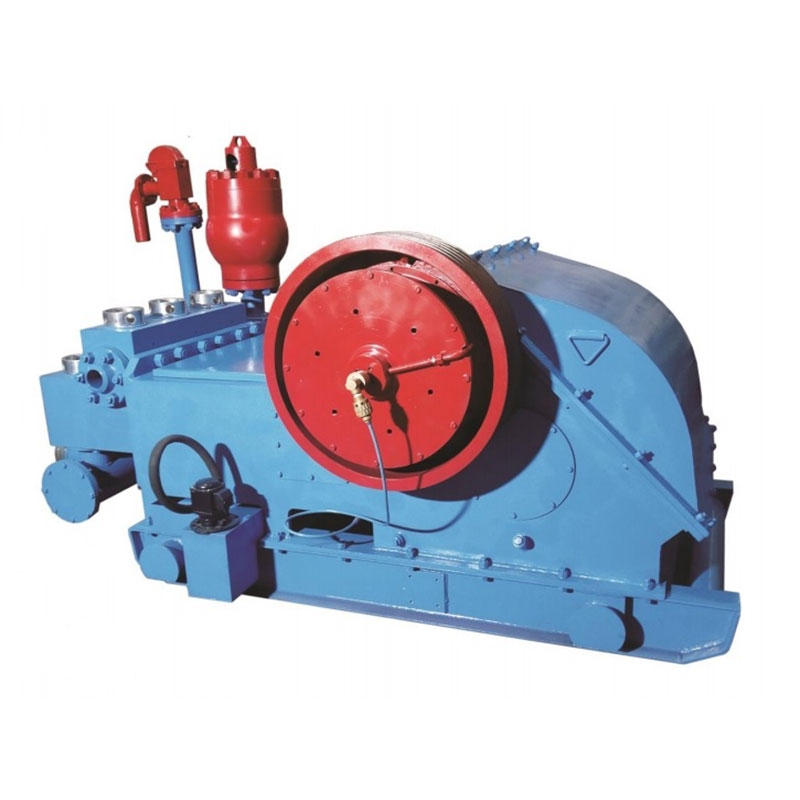

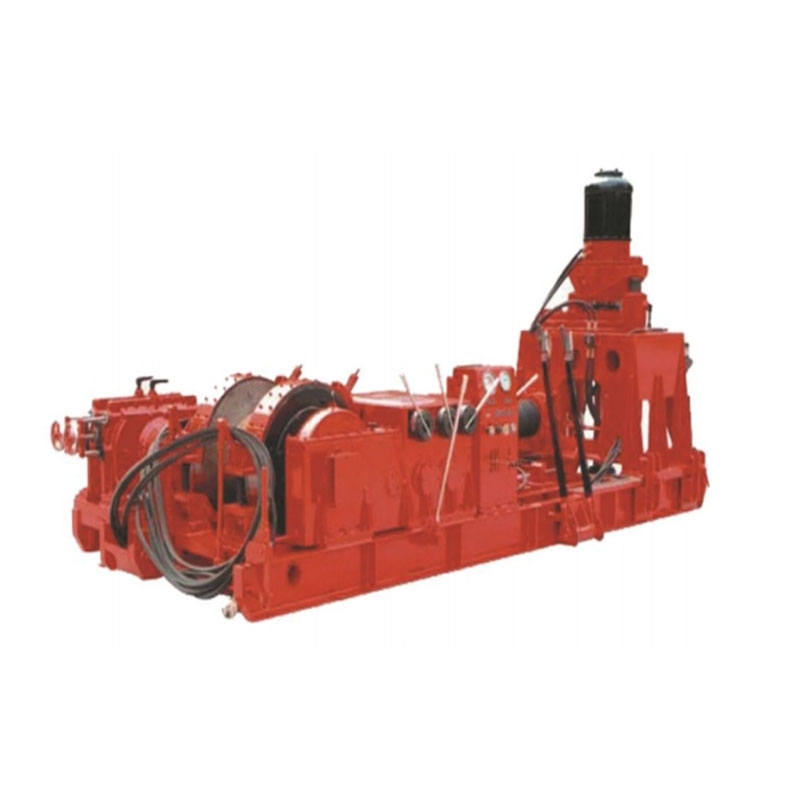

Конструктивная суть и где она ?выстреливает?

Три плунжера, три рабочие камеры, один общий коленвал со смещением кривошипов на 120 градусов. Каждый плунжер совершает всасывание и нагнетание за один оборот вала — это и есть ?одинарное действие?. Кажется, все просто. Но вся соль — в деталях исполнения. Материал плунжеров (часто керамика или высоколегированная сталь с напылением), конструкция уплотнений (сальники, манжеты), тип клапанов (шариковые, тарельчатые) — вот что определяет ресурс.

В нашей практике на объектах, связанных с энергетикой, такие насосы часто используются для подачи реагентов, например, в системы водоподготовки котлов. Там важна точность дозировки, пусть и не идеальная, но главное — чтобы насос не ?сдох? от химически агрессивной среды. Трехплунжерник с плунжерами из определенных марок нержавейки или с тефлоновым покрытием выхаживает там дольше многих модных альтернатив. Помню случай на одной ТЭЦ, пытались заменить старый советский агрегат на импортный мембранный. А среда — концентрированный щелочной раствор. Мембраны меняли каждые две недели. Вернули старенький трехплунжерный, подшаманили сальниковое уплотнение — работает годами, только профилактику по графику.

Кстати, о геологии. При бурении на воду или разведочных скважин малого диаметра, где используется промывка глинистым раствором, это классика жанра. Насос качает суспензию с песком и абразивом. Плунжерная пара изнашивается, да, но ее замена — дело пары часов для опытной бригады, и запчасти относительно дешевы. Попробуйте отремонтировать в полевых условиях сложный аксиально-поршневой насос — это совсем другая история.

Типичные проблемы и ?костыли?, которые мы наработали

Главная головная боль, как уже сказал, — пульсации. Особенно чувствительны к ним системы с длинными трубопроводами или точные технологические процессы. Стандартное решение — установка гасителей пульсаций (демпферов), мембранных или пружинных. Но тут есть нюанс: если насос работает на высокое давление (условно, от 150 бар и выше), то стандартные демпферы быстро выходят из строя. Приходится или ставить несколько последовательно, или заказывать усиленные конструкции. Однажды для насоса высокого давления от ООО Шицзячжуан Шоли Механическое Оборудование пришлось проектировать демпфер с толстостенной мембраной и двойным предохранительным клапаном — только так удалось добиться плавной подачи в системе химического дозирования.

Вторая беда — клапаны. Шариковые клапаны просты, но при работе на вязких жидкостях или с примесями могут ?залипать? или терять герметичность. Тарельчатые — более надежны, но требуют точной притирки седла. Частая ошибка при самостоятельном ремонте — ставят клапаны ?от балды?, без проверки угла конуса и усилия пружины. В итоге КПД насоса падает на 30-40%, а люди грешат на износ плунжеров. Всегда нужно начинать диагностику с проверки клапанов — это правило номер один.

И третье — сальниковые уплотнения. Современные бессальниковые варианты с торцевым уплотнением, конечно, лучше, но и дороже, и капризнее к чистоте жидкости. Старый добрый сальник из графитового или фторопластового шнура можно подтягивать по мере износа, он прощает наличие мелких абразивных частиц. Минус — возможная протечка, но для многих процессов каплепад приемлем. Главное — не перетянуть, иначе плунжер перегреется и задиры пойдут.

Кейс из практики: когда ?простое? оказалось сложным

Был у нас проект на одном из геологических полигонов в Сибири. Нужно было обеспечить подачу бурового раствора. По спецификации выбрали трехплунжерный насос одинарного действия, казалось бы, типовое решение. Но температура на улице зимой — под -50, а раствор на водной основе. Запустить насос ?на холодную? означало гарантированно разморозить жидкость в рабочих камерах и все разорвать.

Пришлось разрабатывать систему обогрева рубашки корпуса и подогрева всасывающей магистрали. Не просто ТЭНы намотать, а рассчитать тепловую мощность так, чтобы не перегреть уплотнения и не вызвать тепловую деформацию плунжеров. Обращались за консультацией к инженерам ООО Шицзячжуан Шоли Механическое Оборудование — у них был похожий опыт для работы в условиях Крайнего Севера. В итоге сделали комбинированную систему с термостатом и циркуляцией антифриза. Работало. Но первоначальная ?простота? насоса обернулась целым комплексом дополнительных систем.

Этот случай хорошо показывает, что сам по себе агрегат может быть простым, но его интеграция в реальный технологический процесс требует глубокого понимания всех условий эксплуатации. Нельзя просто взять каталог, выбрать модель по давлению и подаче, и считать дело сделанным.

Вопросы модернизации и что действительно имеет смысл

Сейчас многие предлагают ?апгрейдить? старые трехплунжерники: поставить частотный преобразователь для плавного регулирования, датчики давления и расхода с выводом на SCADA, заменить привод на сервомотор. Иногда это оправдано, чаще — нет.

Частотник — хорошая штука, позволяет уйти от регулирования перепускным клапаном и экономить энергию. Но! Мотор насоса, как правило, обычный асинхронник, не предназначенный для длительной работы на низких оборотах (плохое охлаждение). Может перегреться. Нужно или ставить мотор с независимым вентилятором, или жестко ограничивать нижний диапазон частот.

Установка современных датчиков — тоже палка о двух концах. Вибрация и пульсации от самого насоса могут быстро ?убить? чувствительную электронику. Датчики нужно ставить через сильфонные разделители или выносить на демпфирующие участки трубопровода. Иначе постоянные ложные срабатывания и замены.

Самая полезная модернизация, на мой взгляд, — это установка системы автоматической продувки и промывки рабочих камер при простое, особенно если насос качает что-то вязкое или склонное к полимеризации. Простая логика на дешевом контроллере, два дополнительных электроклапана — и ресурс между ремонтами вырастает в разы.

Взгляд в будущее: есть ли место классике?

Несмотря на общий тренд на цифровизацию и компактные решения, трехплунжерный насос одинарного действия свою нишу не сдаст. Его удел — тяжелые условия, агрессивные и абразивные среды, необходимость полевого ремонта и невысокие требования к равномерности потока (либо там, где эту проблему решают на системном уровне).

Развитие идет по пути улучшения материалов: износостойкие керамики для плунжеров, новые композиты для уплотнений, коррозионно-стойкие сплавы для корпусов клапанов. Например, некоторые модели, которые сейчас поставляет ООО Шицзячжуан Шоли Механическое Оборудование, уже идут с плунжерами из циркониевой керамики — для особо агрессивных химических сред. Это уже не ?дедушкин? насос, хотя принцип тот же.

Так что, подводя неформальный итог, скажу так: не стоит списывать со счетов эту схему как устаревшую. Нужно четко понимать ее границы применимости, знать ее слабые места и уметь их парировать. Это инструмент. И как любой инструмент, в умелых руках он решает задачи, которые иногда не по зубам более сложным и дорогим аппаратам. Главное — не применять его там, где он заведомо неэффективен, и не пытаться сделать из него ?всеумный? агрегат. Он хорош в своей простоте и надежности, и эту философию ломать не стоит.