Вертлюг буровой: не просто соединитель, а критический узел

2026-01-09

Когда говорят про вертлюг буровой, многие, особенно новички, представляют себе просто здоровенный подшипник, который крутит колонну. Мол, главное — нагрузку держать. Но на практике всё тоньше. Основная ошибка — считать его обособленным узлом. Его работа неразрывно связана с промывкой, герметичностью системы высокого давления и вибрационными нагрузками, которые не всегда просчитаешь на бумаге. От его состояния зависит не только темп бурения, но и безопасность всей буровой установки. Вот об этих нюансах, которые в каталогах часто не пишут, и хочется порассуждать.

Конструкция: где кроются слабые места

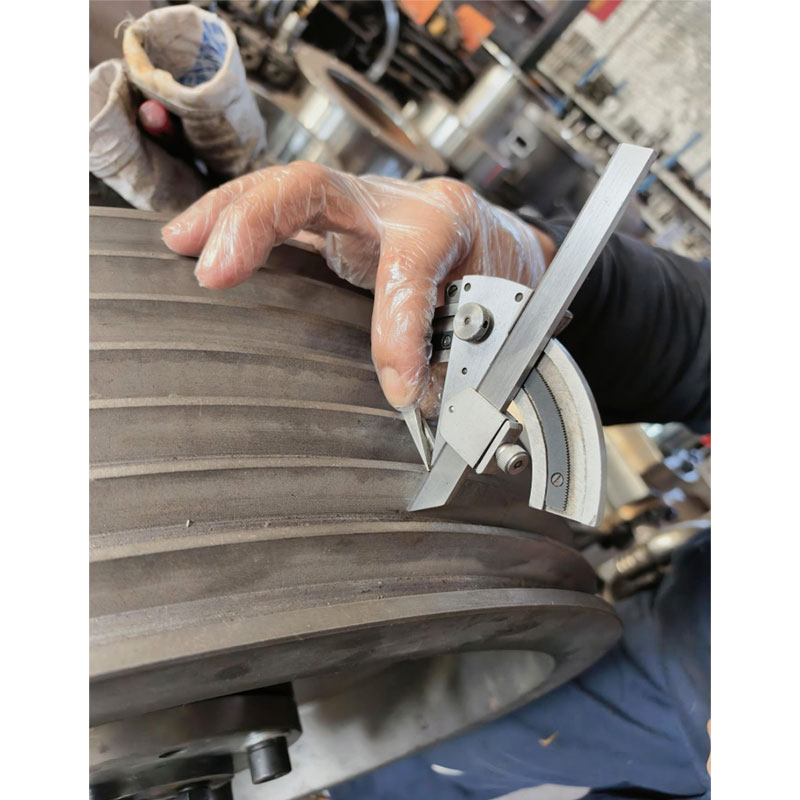

Если разбирать типовой вертлюг буровой, то кажется, что всё просто: корпус, главный подшипник (чаще роликовый), сальниковые уплотнения, штропы. Но дьявол в деталях. Например, система смазки. Централизованная — это хорошо, но если канал где-то подклинивает или шланг перетирается, подшипник может выйти из строя за смену. Видел случаи, когда механики переходили на ручную подачу солидола через пресс-маслёнки просто потому, что штатная система не справлялась с песком и грязью на кустовой площадке.

А сальниковые уплотнения… Это отдельная тема. Резина, которая идёт в комплекте от некоторых производителей, иногда не выдерживает не столько давления, сколько химической агрессии от реагентов в буровом растворе. Набухает, крошится. Приходилось подбирать аналог самим, благо, что на рынке есть спецрешения от компаний вроде ООО Шицзячжуан Шоли Механическое Оборудование. Они как раз из тех, кто понимает, что оборудование работает в реальных, а не идеальных условиях.

И ещё момент — штропы. Казалось бы, мелочь. Но если проушины изношены или треснуты, а такое бывает от усталости металла, есть риск обрыва при динамическом рывке. Всегда при осмотре обращаю внимание на внутреннюю поверхность проушин — там часто начинаются трещины.

Эксплуатация: что не написано в инструкции

Температурный режим — вот что часто упускают. Зимой, в морозы под -40, загустевшая смазка в подшипнике создаёт колоссальное сопротивление. Если резко дать нагрузку, не прогрев предварительно холостым прокручиванием, можно сорвать дорожки качения. Летом же, наоборот, перегрев. На одной из скважин в Западной Сибири постоянно грелся корпус вертлюга бурового. Оказалось, недостаточный поток промывочной жидкости для охлаждения + близко расположенная выхлопная труба от силового агрегата. Решили элементарным щитом-экраном.

Вибрация — главный враг. Она не только от самого бурения, но и от дисбаланса ведущей трубы или турбобура. Постоянная вибрация расшатывает крепёж, приводит к самооткручиванию гаек, ускоряет износ сальников. На слух иногда можно определить: если появляется низкочастотный гул помимо обычного шума — пора смотреть подшипник. Если высокочастотная вибрация — возможно, проблемы с соосностью.

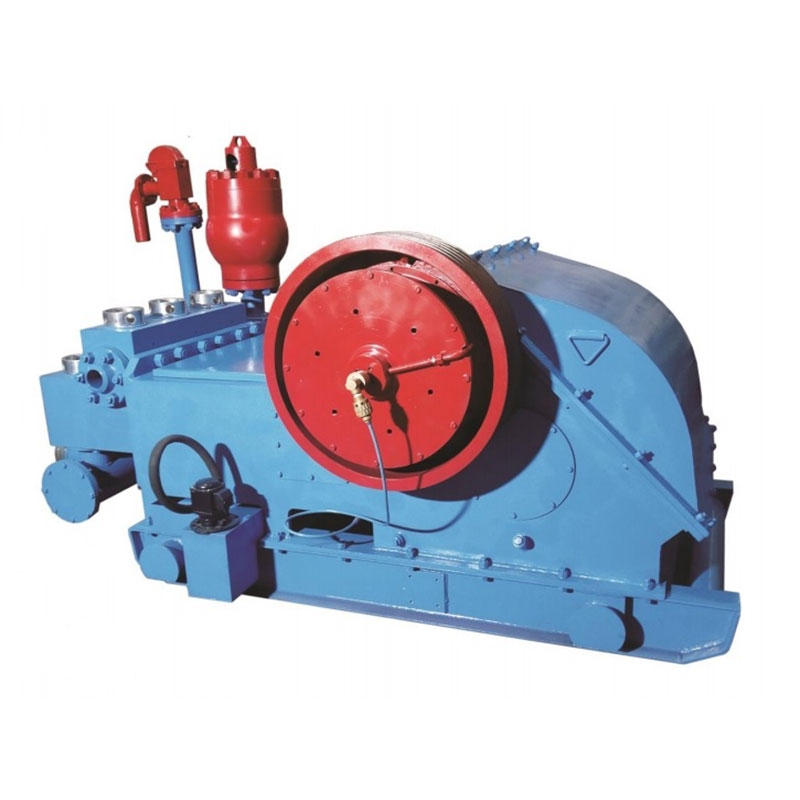

Давление промывки. Все знают про максимальное паспортное давление. Но мало кто думает о пульсациях. Гидроудары от поршневых буровых насосов — это колоссальные циклические нагрузки на уплотнения и корпус. Бывало, что внешне всё цело, а внутри корпуса появлялись усталостные микротрещины от постоянных гидроударов. Обнаружить такое можно только при дефектоскопии.

Ремонт и обслуживание: экономия vs надёжность

Тут поле для споров огромное. Менять подшипник в сборе или пытаться перебрать? Официальная позиция многих сервисов — только полная замена узла. Это надёжно, но дорого. В условиях, когда ждать новую деталь две недели, а буровая стоит, часто идём на ремонт. Но здесь важно понимать лимиты. Если посадочные места в корпусе разбиты, никакой ремонт не поможет — только замена корпуса или всего вертлюга бурового.

Качество запчастей — отдельная головная боль. Неоригинальные подшипники, даже с хорошей маркировкой, могут иметь совершенно другую термообработку. Ставили как-то аналог — через 200 моточасов появился выкрашивание. Пришлось срочно менять на ходу. С тех пор стараемся работать с проверенными поставщиками, которые дают полную документацию на металл и термообработку. Например, для комплексного снабжения часто смотрим в сторону профильных компаний, которые занимаются именно буровым и энергетическим оборудованием, как та же ООО Шицзячжуан Шоли Механическое Оборудование. Их опыт в 20 лет говорит о многом — они наверняка сталкивались с последствиями установки неподходящих комплектующих и могут подобрать что-то адекватное.

График обслуживания. Его стоит корректировать под реальные условия. Если буришь в абразивных породах с большим количеством песка в растворе, интервалы проверки сальников и смены фильтров в системе смазки нужно сокращать вдвое против паспортных. Это не паранойя, это экономия на капитальном ремонте.

Кейсы из практики: когда теория молчит

Был случай на старой установке БУ-2500. Вертлюг буровой начал потеть — мелкие капли масла вокруг сальника. Давление в норме, температура тоже. Оказалось, микроскопическая выработка на штоке (ведущей трубе) в месте контакта с сальником. Неравномерная, поэтому новый сальник тоже быстро съедало. Пришлось шлифовать шток в полевых условиях и ставить сальник на размер больше. Помогло, но это временное решение.

Другой пример — постоянный перегрев. Меняли подшипник, сальники, промывали систему — ничего. Потом случайно обратили внимание, что корпус немного повело — была нарушена соосность с ведущей трубой. Виновата была не сама буровая, а небольшой перекос рамы, который накопился за годы работы. Устранили прокладками — температура пришла в норму. Вывод: иногда проблема не в самом узле, а в том, как он установлен.

А ещё бывает необъяснимое падение давления. Все насосы в порядке, манифольд цел, а давление на стояке ниже расчётного. Одна из возможных, но неочевидных причин — износ уплотнительных элементов внутри вертлюга бурового, через который идёт утечка потока в обход долота. Проверяется это сложнее, но если всё остальное исключено, стоит задуматься.

Выбор и тенденции: на что смотреть сейчас

Сейчас много говорят про модели с улучшенной системой уплотнений, например, с лабиринтными или комбинированными (резина + тефлон). Это действительно снижает риск протечек, но усложняет ремонт в полевых условиях. Нужно понимать, готов ли ваш сервис к такому оборудованию.

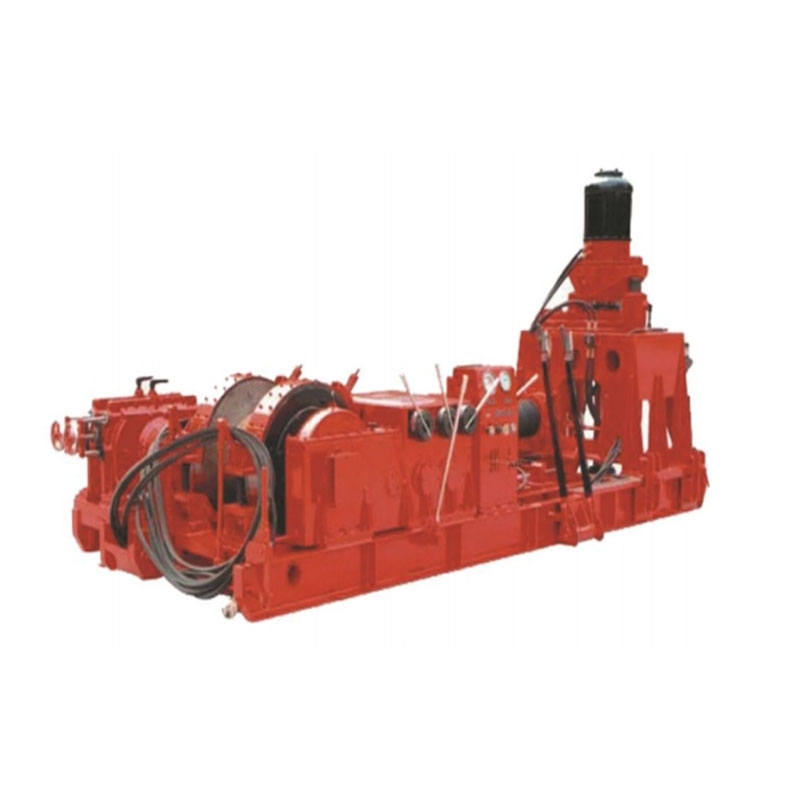

Тренд на мониторинг. Датчики температуры и вибрации, встроенные в корпус, — это уже не экзотика. Они позволяют поймать проблему на ранней стадии, до катастрофического отказа. Для ответственных объектов или при бурении на сложных месторождениях это оправданные инвестиции. Информацию с таких датчиков можно интегрировать в общую систему контроля буровой.

И конечно, вес и габариты. При работе на мобильных установках или в условиях ограниченного пространства каждый килограмм и сантиметр на счету. Но гнаться за облегчением в ущерб ресурсу — путь в никуда. Лучше выбрать проверенную, может, чуть более тяжёлую модель, но от производителя, который давно в отрасли и отвечает за свою продукцию. Профессиональные поставщики, те же, что упоминались, обычно предлагают несколько вариантов под разные задачи, от тяжёлых до облегчённых серий, что гораздо правильнее, чем брать универсальное решение, которое на деле никуда не годится.

В итоге, вертлюг буровой — это тот узел, который требует не столько сложного, сколько внимательного отношения. Его состояние — часто индикатор общего здоровья процесса бурения. Слушай его, смотри на него, не игнорируй мелкие симптомы — и он отработает свой ресурс без сюрпризов. А выбор правильного партнёра для снабжения и сервиса — это половина успеха в этом деле.