Элеватор буровой трубный

Буровые элеваторы – это, казалось бы, простая вещь. Поднять трубы, опустить их, все, просто. Но как только дело касается работы в сложных условиях, на больших глубинах, с разными типами бурового раствора и диаметрами труб – тут начинается настоящий квест. Часто новоприбывшие инженеры смотрят на это как на механическую коробку, а это, к сожалению, далеко не так. Это сложная система, требующая понимания, опыта и, если честно, иногда – удачи. Я вот, повидавший всякое, хочу поделиться некоторыми мыслями и наблюдениями. Никаких секретов, только то, что наработал за годы работы.

Основные задачи и классификация элеватора буровой трубный

Прежде всего, нужно четко понимать, что элеватор буровой трубный выполняет. Он предназначен для автоматизированной подачи буровых труб из бурильной установки в буровую колонну и обратно. Это критически важно для непрерывности бурения, а значит, и для экономии времени и ресурсов. Существуют различные классификации по типу привода: электрические, гидравлические, пневматические. Выбор зависит от мощности буровой установки, характеристик бурового раствора, требуемой производительности и, конечно, бюджета. В нашей практике часто возникала проблема неправильного подбора привода. Например, пытались установить гидравлический элеватор на установку с недостаточно мощным гидрораспределителем – это сразу приводило к перегрузкам и поломкам. А вот с электрическим приводом, при правильном расчете, работала стабильно и надежно.

Важным аспектом является конструкция барабана и система захвата труб. Обычно используются захваты с зубцами или специальные крюки. При неправильном угле захвата или износе зубьев труба может соскользнуть, что чревато серьезными авариями и просто огромными потерями времени. Бывало, приходилось разбираться с такими случаями – вытаскивать трубу из элеватора, чистить, проверять состояние захватов. Порой приходится вносить корректировки в конструкцию захвата, чтобы он лучше соответствовал типу труб, используемым в конкретном проекте. Мы даже разработали специальную модификацию захвата для работы с хрупкими сланцевыми трубами, которую успешно применяли на нескольких проектах.

Техническое обслуживание и диагностика элеватора буровой трубный

Регулярное техническое обслуживание – это залог долгой и бесперебойной работы элеватора буровой трубный. В первую очередь – смазка подшипников, проверка состояния приводного ремня или цепи, очистка барабана от остатков бурового раствора и глины. Не стоит недооценивать роль чистоты – загрязнения могут привести к заклиниванию механизмов и преждевременному износу деталей. Мы всегда придерживаемся графика ТО, рекомендованного производителем, но при этом уделяем особое внимание визуальному осмотру. Иногда можно обнаружить незначительные повреждения на ранней стадии, пока они не переросли в серьезные поломки.

Диагностика – это не только визуальный осмотр, но и измерение основных параметров работы элеватора. Важны контроль скорости вращения барабана, силы тяги, давления в гидравлической системе (если таковая имеется). Современные элеваторы часто оснащаются датчиками, которые передают данные на контроллер, что позволяет выявлять неисправности на ранней стадии. Мы используем различные диагностические приборы, включая осциллографы и мультиметры, для анализа электрических сигналов и выявления проблем в электронике. Особенно часто сталкиваемся с проблемами в датчиках положения и скорости – их отказы могут привести к неправильной работе системы и даже к аварийным ситуациям.

Реальные примеры и типичные проблемы

Я помню один случай, когда у нас произошла поломка элеватора буровой трубный на одном из проектов в Западной Сибири. Причиной оказалась коррозия подшипников барабана, вызванная агрессивным составом бурового раствора. Пришлось полностью заменить подшипники и провести ревизию барабана. Задержка в бурении составила несколько дней, а стоимость ремонта – немалую сумму. Этот случай показал нам важность выбора материалов, устойчивых к воздействию агрессивных сред. Мы теперь всегда учитываем состав бурового раствора при выборе комплектующих для элеваторов.

Другая распространенная проблема – это износ редуктора. Часто это происходит из-за перегрузок или недостаточной смазки. Замена редуктора – это дорогостоящий ремонт, поэтому лучше предотвратить его, чем потом устранять последствия. Регулярная проверка состояния редуктора, своевременная смазка и контроль нагрузки – это основные меры профилактики. Мы используем специальные смазки, рекомендованные производителем, и всегда следим за уровнем масла в редукторе. Также важно следить за тем, чтобы нагрузка на редуктор не превышала допустимые значения.

Будущее элеваторов буровой трубный

Технологии постоянно развиваются, и элеваторы буровой трубный не исключение. Сейчас все большее распространение получают автоматизированные системы управления, которые позволяют оптимизировать процесс подачи труб и повысить эффективность работы буровой установки. Также появляются новые конструкции захватов, которые обеспечивают более надежное удержание труб, даже в сложных условиях. Мы активно следим за новинками и внедряем их в нашу практику. Например, мы тестировали прототип элеватора с использованием искусственного интеллекта для прогнозирования поломок и оптимизации режима работы. Результаты показывают многообещающие перспективы.

Безусловно, будущее за умными и автоматизированными системами. Это позволит не только повысить эффективность бурения, но и снизить риски аварий и просто улучшить условия труда для буровой бригады. Но пока, как мне кажется, главное - это опыт и понимание того, как все работает 'под капотом'. Это то, чему нельзя научиться только по учебнику. Наблюдение, анализ, иногда - просто интуиция. И немного удачи, конечно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

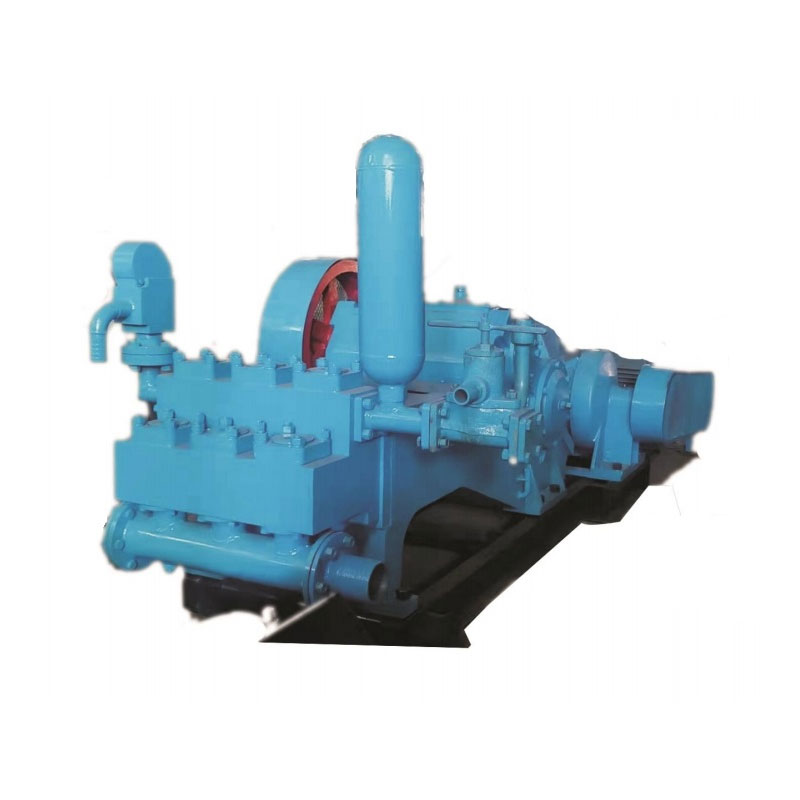

Буровой насос 3NBB390~52/15~8-55

Буровой насос 3NBB390~52/15~8-55 -

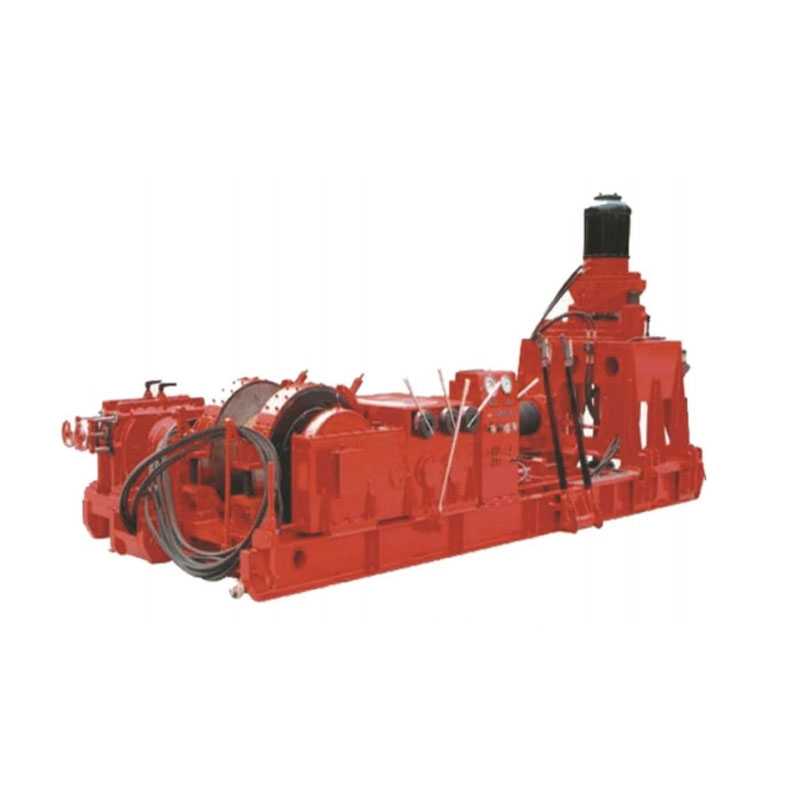

Буровая установка для геологоразведки модели ZJ20

Буровая установка для геологоразведки модели ZJ20 -

Буровая установка THJ-2000

Буровая установка THJ-2000 -

Элеватор буровой

Элеватор буровой -

Серии звездочных валов в сборе (валов дробилок в сборе)

Серии звездочных валов в сборе (валов дробилок в сборе) -

Вертлюг буровой

Вертлюг буровой -

Зубчатая рейка (штыревая рейка)

Зубчатая рейка (штыревая рейка) -

Буровой насос F-500SL

Буровой насос F-500SL -

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

Буровые вышки серии HS

Буровые вышки серии HS -

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600 -

Буровые вышки серий AS и KS

Буровые вышки серий AS и KS

.jpg)