Штифт 2.5

Штифт 2.5... Случайно наткнулся на этот запрос, и тут же вспомнились десятки проектов, где эта, казалось бы, незначительная деталь играла решающую роль. Часто производители завышают требования к прочности, особенно когда речь идет о нестандартных размерах. А ведь на деле – всё гораздо сложнее. Я неоднократно видел ситуации, когда простой выбор правильного штифта решал проблему вибрации, смещения узлов, а иногда и всей конструкции. Поэтому, как ни странно, эта тема вызывает у меня не просто профессиональный интерес, а скорее – немного опасения. Вроде бы простая деталь, а потенциал для ошибок – огромный.

Определение и основные характеристики штифта 2.5

Начнем с самого базового. Что такое штифт 2.5? Это, как правило, стержень, предназначенный для фиксации деталей, соединений. '2.5' указывает на диаметр – 2.5 миллиметра. Но это лишь один параметр. Важны и материал (сталь, латунь, нержавеющая сталь – каждый имеет свои свойства), форма (цилиндрический, конический, с резьбой и т.д.), длина, твердость, а также метод обработки поверхности. И, конечно же, назначение – в каком именно узле он будет применяться. Часто производители ориентируются только на диаметр, что, как правило, не является оптимальным решением. Нужна комплексная оценка.

Один распространенный момент, который часто упускают – это допустимая деформация. Даже при правильном подборе материала и диаметра, штифт под нагрузкой будет немного деформироваться. Это важно учитывать при проектировании, особенно если соединение должно быть максимально жестким. Например, в гидравлических системах даже незначительная деформация может привести к утечкам и серьезным последствиям. Мы как-то попали в такую ситуацию с штифтами в регуляторе давления. Оказалось, что небольшое отклонение от номинального диаметра и недостаточная твердость привели к выходу из строя всего узла. Помню, как разбирали эту штуку – кажется, до сих пор помню запах перегретой рабочей жидкости.

Материалы и их влияние на эксплуатационные характеристики

Выбор материала – это критически важный фактор. Сталь – самый распространенный вариант, но она подходит не для всех условий. Если соединение подвергается воздействию коррозионной среды (например, соленой воды, химических реагентов), то лучше использовать нержавеющую сталь или латунь. Нержавеющая сталь, конечно, дороже, но зато обеспечивает гораздо более длительный срок службы. Латунь, в свою очередь, обладает хорошей износостойкостью и используется, например, в системах с подвижными элементами. В некоторых случаях применяют специальные сплавы, например, бронзу, обладающую повышенной устойчивостью к износу. Правильно подобранный материал – залог надежности соединения.

Также стоит обратить внимание на методы обработки поверхности. Например, для обеспечения лучшего сцепления с соединяемыми деталями часто используют чернение, фосфатирование или хроматирование. Эти методы увеличивают твердость поверхности и снижают трение. Нельзя недооценивать роль этих факторов, особенно в условиях высоких нагрузок и вибраций. Я иногда вижу, как на производстве используют просто необработанные штифты – это прямой путь к поломкам. Лучше потратить немного больше на обработку поверхности, чем потом разбирать всю систему из-за износа.

Типичные ошибки при выборе и установке штифтов

Самые частые ошибки, которые я встречал: неправильный диаметр, неверный материал, несоблюдение посадочных размеров, и, конечно, слишком сильная или слишком слабая установка. Неправильно подобранный диаметр приводит к деформации и ослаблению соединения. Неправильный материал – к коррозии и износу. Несоблюдение посадочных размеров – к повышенному трению и преждевременному износу. А слишком сильная установка может привести к повреждению соединяемых деталей. Все эти ошибки приводят к преждевременному выходу из строя оборудования и, как следствие, к финансовым потерям.

Помню один случай с штифтами в механизме шагового привода. Производитель указал диаметр 2.5 мм, но фактический диаметр оказался на 0.1 мм меньше. В результате, соединение было недостаточно прочным, и привод начал проскальзывать. Пришлось заменить все штифты и проверить посадочные размеры. Это стоило нам нескольких дней простоя и значительных затрат. Важно не полагаться только на спецификации производителя, а проводить собственную проверку и контроль качества.

Рекомендации по выбору и установке штифтов

В заключение, хочу дать несколько рекомендаций. Прежде всего, точно определите требования к соединению: какие нагрузки будет испытывать соединение, в каких условиях оно будет работать, какие материалы используются в соединяемых деталях. Затем, выберите материал и диаметр штифта, соответствующие этим требованиям. Обязательно используйте качественные штифты от проверенных производителей. При установке используйте специальные инструменты и соблюдайте технологию. Не экономьте на качестве – надежность соединения зависит от этого.

Регулярный осмотр штифтов и своевременная замена изношенных деталей – это тоже важный фактор обеспечения надежности оборудования. Не стоит доводить ситуацию до критической – лучше предотвратить поломку, чем потом тратить деньги на ремонт и простой. Компания ООО Шицзячжуан Шоли Механическое Оборудование предлагает широкий ассортимент штифтов различного назначения и материалов. У нас вы всегда сможете найти оптимальное решение для ваших задач. Наш опыт работы в энергетической и геологической отраслях позволяет нам предлагать квалифицированные консультации и помощь в выборе.

Что касается нашей работы, то мы всегда стараемся подходить к выбору штифтов комплексно, учитывая все факторы и риски. Мы проводим испытания и тесты, чтобы убедиться в качестве и надежности каждой детали. ООО Шицзячжуан Шоли Механическое Оборудование не просто продает штифты – мы предлагаем решение для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серии скребков

Серии скребков -

Буровая установка DZL-9/90

Буровая установка DZL-9/90 -

Блок монтажный с крюком

Блок монтажный с крюком -

Буровые вышки серий AS и KS

Буровые вышки серий AS и KS -

Элеватор буровой

Элеватор буровой -

Нефтяная буровая установка ZJ30A

Нефтяная буровая установка ZJ30A -

Крюк талевого блока буровой установки

Крюк талевого блока буровой установки -

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600 -

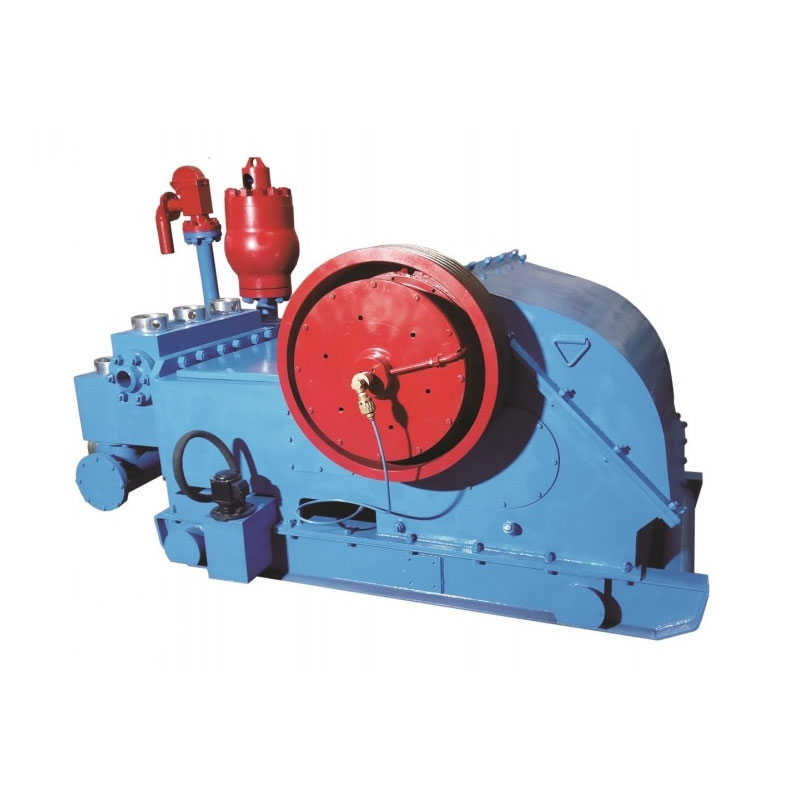

Буровой насос F-500SL

Буровой насос F-500SL -

Переходник переходной

Переходник переходной -

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

Вилка подкладная

Вилка подкладная

Связанный поиск

Связанный поиск- Окпд 2 буровая установка

- Высококачественный буровая установка для добычи урана

- Какие картриджи для фильтра поставить

- Высота зуба зубчатого колеса

- Зубчатое колесо цепной передачи

- Industrial craft буровая установка

- Картридж для синего фильтра

- Дисковый фильтр с обратной промывкой

- Водило планетарной передачи мтз 82 1

- Буровая установка на базе урал