Штифт малый

Всегда удивляюсь, как мало внимания уделяется, казалось бы, таким простым элементам, как малый штифт. В теории, это просто стержень, служащий для фиксации деталей, но на практике – это целый мир материалов, размеров, технологий производства и, конечно, применения. Часто вижу, как проектировщики пренебрегают нюансами выбора, что потом приводит к серьезным проблемам с монтажом, надежностью и даже безопасностью. Начну с того, что у нас в компании ООО Шицзячжуан Шоли Механическое Оборудование, мы сталкиваемся с этим неоднократно – иногда, когда можно было избежать проблем, просто потратив больше времени на анализ. Хотя, конечно, у каждого случая свои особенности. Давайте разберемся, что на самом деле важно при выборе.

Общая характеристика и классификация малых штифтов

Малый штифт – это, по сути, стержень, предназначенный для механической фиксации деталей. Важно понимать, что существует огромное количество классификаций, и выбор конкретного типа зависит от множества факторов: назначения, материала, формы и размеров. Обычно выделяют цилиндрические, конические, стержневые и другие виды. Мы часто сталкиваемся с заказом штифтов разных форм – это связано с необходимостью оптимизировать конструкцию под конкретные задачи. Например, конические штифты отлично подходят для фиксации вращающихся деталей, а цилиндрические – для более простых соединений.

Материалы также играют ключевую роль. Наиболее распространены сталь (различных марок), латунь, бронза, а также специальные сплавы. Выбор материала зависит от условий эксплуатации – необходимо учитывать нагрузки, температуру, агрессивность сред. Например, для работы в агрессивных средах выбирают специальные сплавы с повышенной коррозионной стойкостью. На практике, это часто приводит к необходимости использования более дорогих материалов, но в долгосрочной перспективе это оправдывается надежностью и долговечностью.

А вот еще интересный момент: часто встречается путаница между штифтами и другими крепежными элементами. Например, люди иногда заменяют штифты на винты или болты, что, как правило, не является оптимальным решением. Штифты обеспечивают более надежную и простую фиксацию, особенно в случаях, когда требуется высокая точность и минимальное воздействие на детали. Это касается и узких мест, где установка винта затруднена или невозможна.

Параметры выбора малых штифтов: размер, точность, геометрия

Выбор малого штифта – это не просто выбор размера. Необходимо учитывать множество других параметров, включая точность изготовления, геометрию поверхности и наличие покрытия. Точность, как правило, указывается в миллиметрах или микронном диапазоне. Чем выше требуемая точность, тем выше стоимость штифта. Важно понимать, что не всегда стоит гнаться за максимальной точностью, особенно если это не критично для работы конструкции. Иногда достаточно стандартного уровня точности, который позволяет обеспечить надежную фиксацию деталей.

Геометрия поверхности штифта также имеет значение. Наличие шероховатости, фасок или других элементов может влиять на надежность фиксации и упростить процесс монтажа. Например, фаски на штифте облегчают его вставку в отверстие, а шероховатость поверхности повышает трение и предотвращает самопроизвольное вытаскивание. Кстати, у нас в компании часто сталкиваемся с ситуацией, когда клиенты заказывают штифты с нестандартной геометрией, чтобы оптимизировать конструкцию. Это требует более сложного процесса производства, но позволяет достичь желаемого результата. Наши специалисты всегда готовы помочь в выборе оптимальной геометрии.

Покрытие – это еще один важный фактор. Покрытие может защитить штифт от коррозии, износа или просто улучшить его внешний вид. Наиболее распространенные покрытия – оксид хрома, цинковое покрытие, никелирование. Выбор покрытия зависит от условий эксплуатации и требований к внешнему виду штифта. Например, для работы в агрессивных средах используют покрытия, устойчивые к коррозии, а для эстетически важных деталей – покрытия, улучшающие внешний вид.

Проблемы при монтаже и варианты их решения

Часто возникает проблема с монтажом малых штифтов, особенно в труднодоступных местах. Неправильный выбор инструмента может привести к повреждению штифта или деталей. Например, при забивании штифта необходимо использовать специальный штифтовый молоток, а не обычный. Также важно соблюдать правильное усилие при забивании, чтобы не деформировать штифт или отверстие. Кроме того, часто возникают проблемы с вытаскиванием штифтов. В этом случае можно использовать специальные вытаскиватели или нагрев. Мы неоднократно сталкивались с тем, что клиенты пытались вытащить штифты обычными инструментами, что приводило к их повреждению и, как следствие, к необходимости замены. Поэтому всегда рекомендуем использовать специализированное оборудование.

Еще одна распространенная проблема – неправильный размер отверстия. Отверстие должно быть немного больше диаметра штифта, чтобы обеспечить легкую посадку и избежать деформации детали. Слишком маленькое отверстие может привести к затруднениям при монтаже и повреждению штифта. Поэтому важно заранее проверить размеры отверстия и при необходимости просверлить его до нужного диаметра. У нас есть опыт работы с различными типами оборудования для точного сверления отверстий, что позволяет избежать проблем с посадкой штифтов.

Не всегда проблема кроется в монтаже. Иногда причина может быть в неправильном выборе материала или геометрии штифта. Например, использование штифта из слишком мягкого материала может привести к его деформации при эксплуатации. Или использование штифта с неправильной геометрией может затруднить фиксацию деталей. Поэтому важно тщательно анализировать условия эксплуатации и требования к конструкции, прежде чем выбрать штифт.

Реальные примеры из практики и неожиданные решения

Недавно мы работали с компанией, производящей сложную механизм для аэрокосмической промышленности. Им требовались малые штифты, способные выдерживать высокие нагрузки и температуры. Изначально они выбрали штифты из обычной стали, но при испытаниях выяснилось, что они деформируются при эксплуатации. После анализа проблемы мы предложили использовать штифты из специальных сплавов, устойчивых к высоким температурам и нагрузкам. Это позволило решить проблему и обеспечить надежную работу механизма. Это был хороший урок – не стоит экономить на качестве материалов, особенно в критически важных приложениях.

Еще один интересный случай – заказ от компании, занимающейся производством медицинского оборудования. Им требовались штифты для фиксации деталей в аппарате для диагностики. Они хотели использовать стандартные штифты, но мы предложили им разработать штифт с нестандартной геометрией, который позволит упростить процесс монтажа и повысить надежность фиксации. Это потребовало разработки специального инструмента для производства штифтов, но в итоге мы получили оптимальное решение, которое позволило им снизить стоимость производства и повысить качество продукции.

Несколько раз возникала ситуация, когда клиенты хотели использовать малый штифт как замену другим крепежным элементам. В большинстве случаев это не приводило к успеху, так как штифт не обеспечивал достаточной надежности. Например, однажды клиент пытался использовать штифт для фиксации вращающейся детали, но он быстро выскочил из отверстия. После анализа проблемы мы предложили использовать штифт с конической формой, который обеспечил надежную фиксацию. Это показывает, что выбор правильного крепежного элемента – это важный фактор, который необходимо учитывать при проектировании конструкции.

Выводы и рекомендации

Итак, малый штифт – это не просто простая деталь. Это важный элемент, который влияет на надежность и долговечность конструкции. При выборе штифта необходимо учитывать множество параметров, включая материал, размер, точность, геометрию поверхности и покрытие. Необходимо также учитывать условия эксплуатации и требования к конструкции. Не стоит экономить на качестве материалов и всегда использовать специализированное оборудование для монтажа штифтов.

В заключение хочу сказать, что выбор правильного малого штифта – это не всегда просто. Требуется опыт, знания и понимание всех факторов, которые влияют на надежность фиксации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

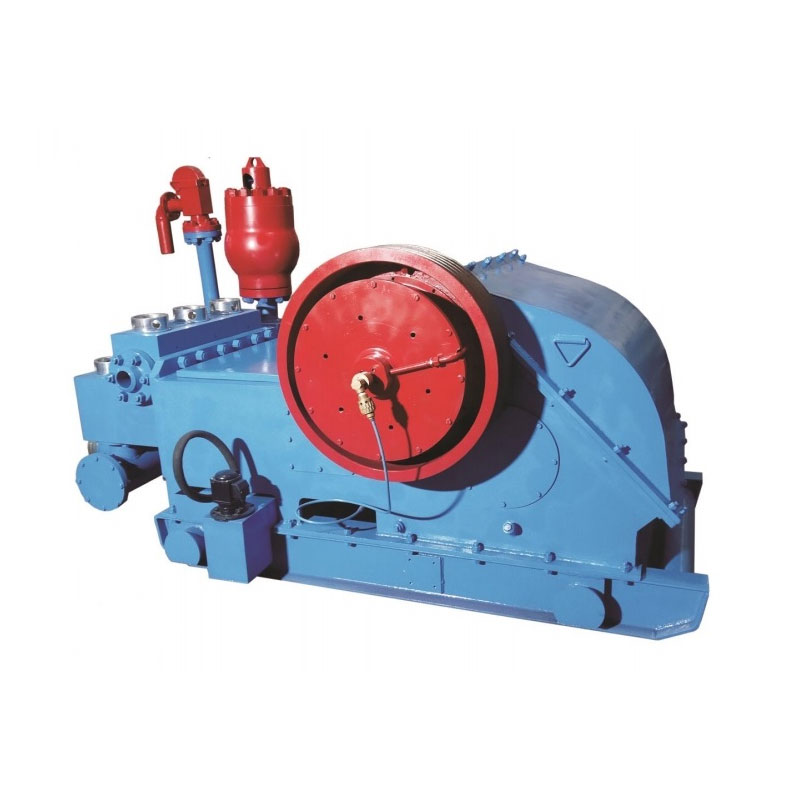

Буровые насосы F-500, F-800, F-1000

Буровые насосы F-500, F-800, F-1000 -

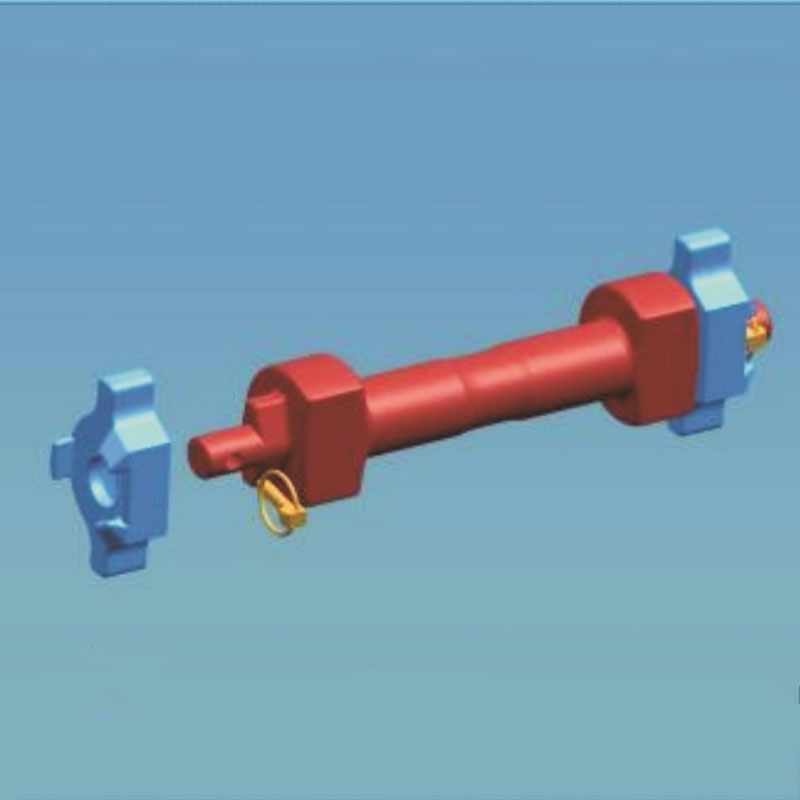

Серии глухих штифтов и фиксирующих блоков

Серии глухих штифтов и фиксирующих блоков -

Элеватор буровой

Элеватор буровой -

.jpg) Буровой насос F-130

Буровой насос F-130 -

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600 -

Зубчатая рейка (штыревая рейка)

Зубчатая рейка (штыревая рейка) -

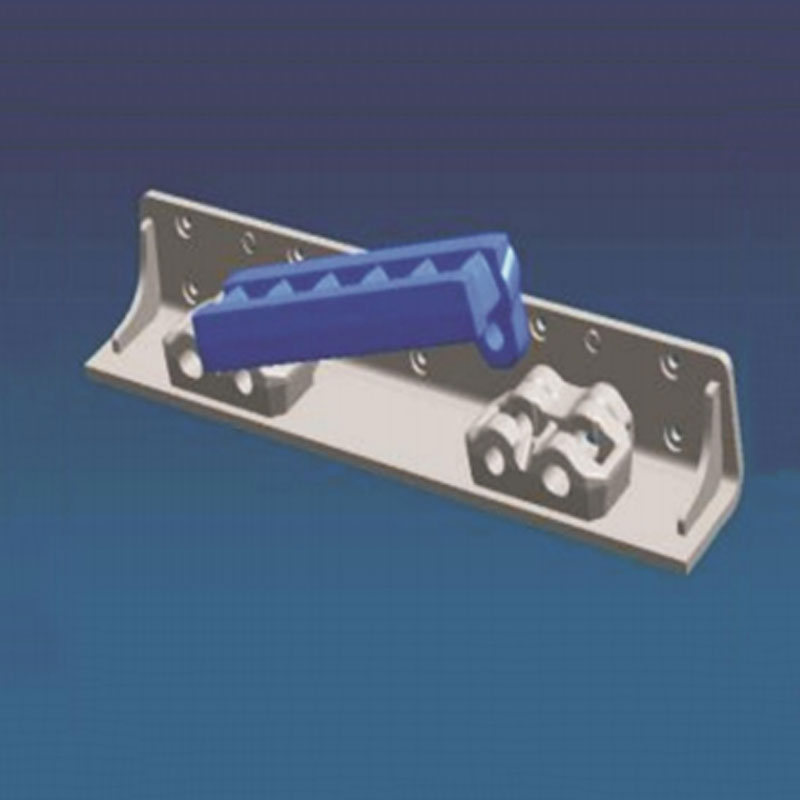

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

Буровой насос 3NB-260

Буровой насос 3NB-260 -

Нефтяная буровая установка ZJ30A

Нефтяная буровая установка ZJ30A -

Вилка подкладная

Вилка подкладная -

Запасные части угледобывающих комбайнов

Запасные части угледобывающих комбайнов -

Буровая установка погружного типа TCZ-1000

Буровая установка погружного типа TCZ-1000