Формы зубьев зубчатых колес

Все мы в той или иной степени сталкивались с выбором геометрии зубьев при проектировании редукторов и передач. Часто, особенно на начальных этапах, рассматриваются упрощенные варианты – геликоидные зубья с небольшим наклоном, считая их универсальным решением. Но, поверьте, реальность гораздо сложнее, а подбор оптимальной формы зубьев колес напрямую влияет на эффективность, надежность и долговечность всей системы. Мне часто попадаются проекты, где подбор формы зубьев не уделяется достаточного внимания, и в итоге – проблемы с шумом, вибрацией и повышенным износом. Хочу поделиться опытом, как мы пытаемся учитывать все факторы.

Зачем вообще нужно думать о форме зубьев?

Это вопрос, который кажется очевидным, но часто упускается из виду. Почему так важна форма зубьев зубчатых колес? Все дело в взаимодействии зубьев при передаче усилия. Различные формы зубьев создают разные условия контакта – от плавного и равномерного до резкого и ударного. Плавный контакт снижает концентрацию напряжений, уменьшает шум и вибрацию, а также продлевает срок службы. Разные формы зубьев лучше подходят для разных нагрузок и скоростей. Например, для высоких нагрузок часто используют зубья с большим наклоном и усиленной формой зуба.

Упрощенно говоря, форма зубьев зубчатых колес определяет, как силы передаются между зубьями. Представьте, что вы пытаетесь сдвинуть два кубика. Если вы прикладываете силу равномерно по всей площади контакта, будет проще, чем если пытаетесь сдвинуть их точкой. В зубчатых колесах задача – обеспечить равномерный контакт, чтобы избежать поломок и износа. Попытки 'сэкономить' на этом этапе обычно приводят к гораздо большим затратам в будущем.

Геликоидные, конические и прямозубые – кто кого?

Начнем с классики – геликоидные, конические и прямозубые зубья. Геликоидные, безусловно, самые распространенные, особенно в редукторах. Они обеспечивают плавную передачу усилия и относительно низкий уровень шума. Но их эффективность зависит от угла наклона. Слишком большой угол – и возникают проблемы с износом и шумом. Конические зубья – это, как правило, соединения различных валов и элементов, где требуется передача усилия под углом. Прямозубые, в свою очередь, используются в случаях, когда требуется максимальная жесткость и надежность, но они генерируют больше шума и вибрации. Впрочем, прямозубые тоже могут быть эффективны при правильном подборе материала и смазки.

В нашей практике, например, мы часто сталкиваемся с ситуациями, когда для уменьшения шума и вибрации, даже при относительно небольших нагрузках, выигрывает использование геликоидальных зубьев с оптимизированным профилем. Иногда, для критичных приложений, где допустим больший расход, мы используем зубья с профилем, специально разработанным для снижения шума. Недавно, работали с клиентом, производившим медицинское оборудование. Требования к шуму были очень высокими. После экспериментов с различными вариантами геометрии зубьев, остановились на профиле с уменьшенным наклоном и закруглением ребер, что позволило добиться приемлемого уровня шума и вибрации.

Что влияет на выбор формы зубьев?

На выбор конкретной формы зубьев зубчатых колес влияет множество факторов. В первую очередь, это, конечно, нагрузка – статическая или динамическая, постоянная или переменная. Затем – скорость вращения. И, конечно, материалы, из которых изготовлены зубья. Прочность и твердость материала определяют допустимую нагрузку и выбор геометрии зубьев. Важную роль играет и точность изготовления. Неточности в геометрии могут привести к повышенному шуму, вибрации и износу.

Кстати, по поводу материалов. Мы часто используем закаленные стали для зубьев зубчатых колес, особенно в тяжелых условиях эксплуатации. Но даже при использовании закаленных сталей, необходимо правильно выбрать профиль зуба, чтобы избежать концентрации напряжений. Например, для зубьев, работающих в условиях высоких ударных нагрузок, часто используют профили с усиленным ребровым и зубчатым срезами.

Угол наклона и его последствия

Угол наклона зубьев зубчатых колес – это один из ключевых параметров. Слишком большой угол приводит к уменьшению нагрузки на зубья, но увеличивает риск износа и шума. Слишком маленький угол – и зубья могут не обеспечивать достаточного сцепления. Оптимальный угол наклона зависит от типа зубчатого соединения, нагрузки и скорости вращения. В нашей компании есть своя методика расчета оптимального угла наклона, учитывающая все эти факторы. Она основана на анализе динамических нагрузок и характеристиках используемых материалов.

Я помню один проект, где мы переделывали существующую систему редуктора. Предыдущий конструктор использовал слишком большой угол наклона зубьев. В результате, редуктор работал с повышенным шумом и вибрацией, а срок службы зубьев оказался значительно меньше ожидаемого. Пришлось полностью перепроектировать зубчатую передачу, уменьшив угол наклона и оптимизировав профиль зуба. Это стоило времени и денег, но в конечном итоге позволило решить проблему и значительно улучшить характеристики редуктора.

Проблемы и ошибки

Что часто встречается на практике? Неправильный выбор профиля зуба для конкретного применения. Использование универсальных профилей вместо специализированных. Недооценка влияния параметров шестерни (например, модуль) на ее прочность и долговечность. Некорректный расчет нагрузки и скорости вращения. Отсутствие учета факторов окружающей среды (температура, влажность, агрессивные среды).

Мы неоднократно сталкивались с ситуациями, когда причиной поломок зубчатых колес были именно эти ошибки. Например, был случай с зубчатой передачей в промышленном оборудовании. Были выбраны шестерни с недостаточной прочностью, что привело к их поломке в результате перегрузки. При расследовании выяснилось, что конструктор не учел возможные пиковые нагрузки, возникающие при работе оборудования. Это был хороший урок – всегда нужно учитывать худший сценарий.

Современные инструменты и программное обеспечение

К счастью, сегодня существует множество современных инструментов и программного обеспечения для проектирования зубчатых передач. Эти инструменты позволяют не только рассчитывать основные параметры зубчатых колес, но и оптимизировать форму зубьев для достижения требуемых характеристик. Мы используем в своей работе специализированное программное обеспечение, которое позволяет проводить детальный анализ напряженно-деформированного состояния зубьев, выявлять потенциальные проблемные места и оптимизировать геометрию зуба. Не стоит недооценивать возможности этих инструментов – они могут значительно упростить и ускорить процесс проектирования.

Важно помнить, что программное обеспечение – это лишь инструмент. Для получения действительно качественного результата необходимо иметь опыт и понимание принципов работы зубчатых передач. Просто ввести параметры в программу и получить готовый проект – это не гарантия успеха. Всегда нужно проверять результаты, проводить анализ и вносить корректировки, если это необходимо.

Заключение

Подбор оптимальной формы зубьев зубчатых колес – это сложная задача, требующая учета множества факторов. Не стоит экономить время и ресурсы на этом этапе проектирования. Правильный выбор геометрии зубьев позволит обеспечить высокую эффективность, надежность и долговечность всей системы. И, самое главное, поможет избежать дорогостоящих поломок и простоев.

В конечном итоге, выбор зубьев зубчатых колес - это всегда компромисс. Нужно найти оптимальный баланс между стоимостью, производительностью и надежностью. Но, если подойти к этой задаче ответственно и учитывать все факторы, то можно добиться отличных результатов. Мы в ООО Шицзячжуан Шоли Механическое Оборудование, стремимся именно к этому - предоставлять профессиональные решения, основанные на глубоком понимании принципов работы зубчатых передач и богатом опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Буровая установка погружного типа TCZ-1000

Буровая установка погружного типа TCZ-1000 -

Буровая установка для геологоразведки модели ZJ20

Буровая установка для геологоразведки модели ZJ20 -

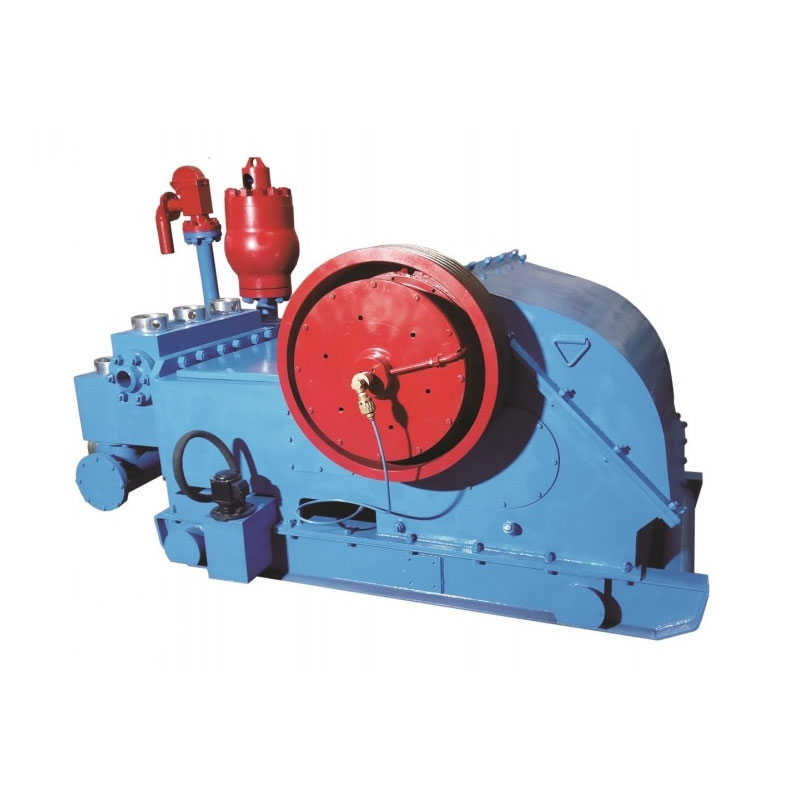

Буровой насос F-260

Буровой насос F-260 -

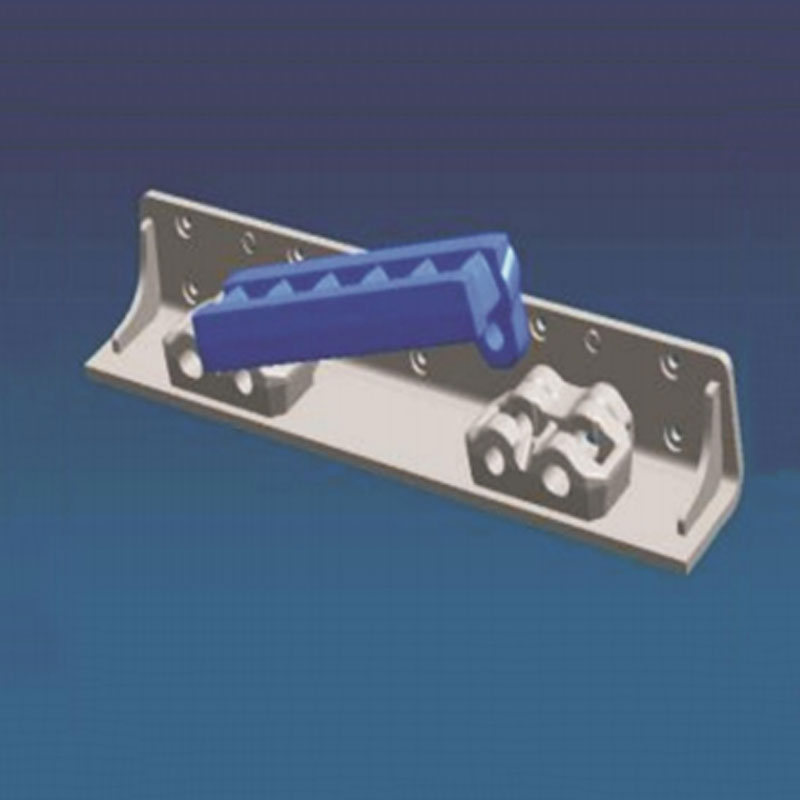

Вилка подкладная

Вилка подкладная -

Буровые вышки серии HS

Буровые вышки серии HS -

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600 -

Переходник переходной

Переходник переходной -

Зубчатая рейка (штыревая рейка)

Зубчатая рейка (штыревая рейка) -

Элеватор буровой

Элеватор буровой -

Буровой насос F-500SL

Буровой насос F-500SL -

Вертлюг буровой

Вертлюг буровой -

Нефтяная буровая установка ZJ30A

Нефтяная буровая установка ZJ30A

Связанный поиск

Связанный поиск- Буровая установка для добычи урана поставщик

- Использованный картридж от фильтра

- Картридж для колбы фильтра для воды

- Картридж для фильтра экософт

- Буровая установка 12 25

- Буровая установка промышленная

- Самоходная буровая установка для скважинного подземного выщелачивания заводы

- Сменные картриджи для фильтра атолл

- Сцепленные зубчатые колеса

- Картридж и фильтр в чем разница

.jpg)