Фильтр с обратной промывкой

Обратная промывка – термин, который часто звучит в контексте очистки технологических жидкостей, особенно в нефтегазовой отрасли. Но, как и во многих областях, вокруг него сложилось немало мифов и упрощений. Многие воспринимают это как универсальное решение, не учитывая специфику состава жидкости, механические характеристики и эксплуатационные требования. Сегодня хочу поделиться своими наблюдениями и опытом, возникшими при работе с системами очистки, использующими этот принцип. Не претендую на абсолютную истину, но надеюсь, что мой рассказ будет полезен тем, кто сталкивается с подобными задачами.

Что такое обратная промывка, и зачем она нужна?

В своей основе, обратная промывка – это процесс, при котором поток жидкости, изначально предназначенный для очистки, направляется в обратном направлении, т.е., сквозь уже очищенный фильтрующий элемент. Это позволяет удалять накопившиеся загрязнения и поддерживать эффективность фильтра. Разница между обратной промывкой и обычной промывкой заключается именно в направлении потока. Обычная промывка обычно предполагает вынос загрязнений из фильтра, а обратная – их извлечение обратно в поток, но уже после очистки.

Зачем это нужно? Во-первых, для продления срока службы фильтрующих элементов. Вместо того, чтобы постоянно заменять фильтр, можно периодически проводить обратную промывку. Во-вторых, для снижения затрат на обслуживание. Реже замена фильтров – это прямая экономия. В-третьих, для повышения эффективности очистки, особенно когда происходит накопление трудноудаляемых загрязнений внутри фильтра.

Но важно понимать, что обратная промывка не всегда подходит. Например, для жидкостей с очень высокой вязкостью или с высокой концентрацией твердых частиц, обратная промывка может оказаться неэффективной или даже привести к засорению системы.

Технические аспекты и оборудование

Системы обратной промывки могут быть реализованы по-разному. Самый простой вариант – это использование обратимых клапанов и перенаправляющих трубопроводов. Но для крупных промышленных объектов, особенно в нефтегазовой отрасли, используются более сложные системы, включающие в себя несколько фильтров, насосов, клапанов и контрольно-измерительных приборов. Например, в некоторых случаях используются многоступенчатые фильтры с последовательным расположением фильтрующих элементов, что позволяет добиться более высокой эффективности очистки и более длительного срока службы фильтров.

Ключевым параметром является давление. Давление обратной промывки должно быть достаточным для преодоления сопротивления фильтрующих элементов и удаления накопившихся загрязнений, но не настолько высоким, чтобы повредить оборудование. Обычно, давление составляет 10-30% от номинального давления системы. Выбор конкретного значения зависит от типа фильтрующего элемента, состава жидкости и требуемой степени очистки.

Мы в ООО Шицзячжуан Шоли Механическое Оборудование часто сталкиваемся с вопросом выбора насоса для системы обратной промывки. Важно учитывать не только производительность насоса, но и его способность справляться с абразивными частицами, которые могут присутствовать в жидкости. Мы используем как центробежные насосы, так и мембранные насосы, в зависимости от конкретной задачи. Мембранные насосы, как правило, более надежны при работе с абразивными жидкостями, но они дороже.

Проблемы и ошибки

Как и в любой системе, при использовании обратной промывки могут возникать различные проблемы. Одна из распространенных – это образование эмульсий, которые затрудняют промывку и снижают эффективность очистки. Это особенно актуально при работе с нефтяными системами, где часто образуются сложные эмульсии из нефти и воды. Для борьбы с эмульсиями используют специальные деэмульгаторы, которые добавляют в жидкость перед промывкой. Важно подобрать деэмульгатор, который будет совместим с составом жидкости и не окажет негативного влияния на фильтрующие элементы.

Еще одна распространенная ошибка – это неправильный выбор параметров промывки, таких как давление, расход и время промывки. Если давление слишком низкое, то загрязнения не будут удалены эффективно. Если давление слишком высокое, то это может привести к повреждению фильтрующих элементов. Время промывки также важно – слишком короткое время промывки может привести к тому, что загрязнения не будут полностью удалены, а слишком длительное время промывки может привести к износу фильтрующих элементов.

При реализации проекта системы очистки с использованием обратной промывки, мы часто сталкиваемся с проблемами, связанными с неполной промывкой фильтрующих элементов. Это может быть вызвано различными факторами, такими как неправильный выбор расположения промывочных форсунок, недостаточное давление промывки или недостаточный расход промывочной жидкости. В таких случаях необходимо проводить дополнительные исследования и корректировать параметры промывки.

Альтернативные подходы и современные тенденции

Хотя обратная промывка остается одним из самых распространенных методов очистки технологических жидкостей, в последнее время появляются и альтернативные подходы. Например, активно развиваются системы мембранной фильтрации, которые позволяют удалять загрязнения с высокой степенью эффективности. Также, растет интерес к использованию адсорбционных материалов, которые способны избирательно удалять определенные виды загрязнений. Однако, эти альтернативные подходы, как правило, более дорогостоящие и требуют более сложного обслуживания.

Современные тенденции в области очистки технологических жидкостей связаны с повышением автоматизации и интеграцией систем очистки в единую систему управления технологическим процессом. Это позволяет оптимизировать параметры промывки, контролировать состояние фильтрующих элементов и своевременно выявлять неисправности.

В ООО Шицзячжуан Шоли Механическое Оборудование мы постоянно следим за новыми тенденциями в области очистки технологических жидкостей и предлагаем нашим клиентам современные и эффективные решения, основанные на многолетнем опыте работы и глубоком понимании процессов, протекающих в технологических системах. Мы уверены, что правильный выбор системы очистки, учитывающий специфику технологического процесса, позволит нашим клиентам снизить затраты на обслуживание оборудования и повысить эффективность производства.

Кстати, недавно мы работали над проектом по очистке бурового раствора. Клиент столкнулся с проблемой быстрого засорения фильтров. После анализа состава раствора и параметров промывки мы предложили использовать систему обратной промывки с автоматической регулировкой давления и расхода. В результате, удалось значительно снизить затраты на обслуживание фильтров и повысить эффективность очистки раствора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Буровая установка DZL-9/90

Буровая установка DZL-9/90 -

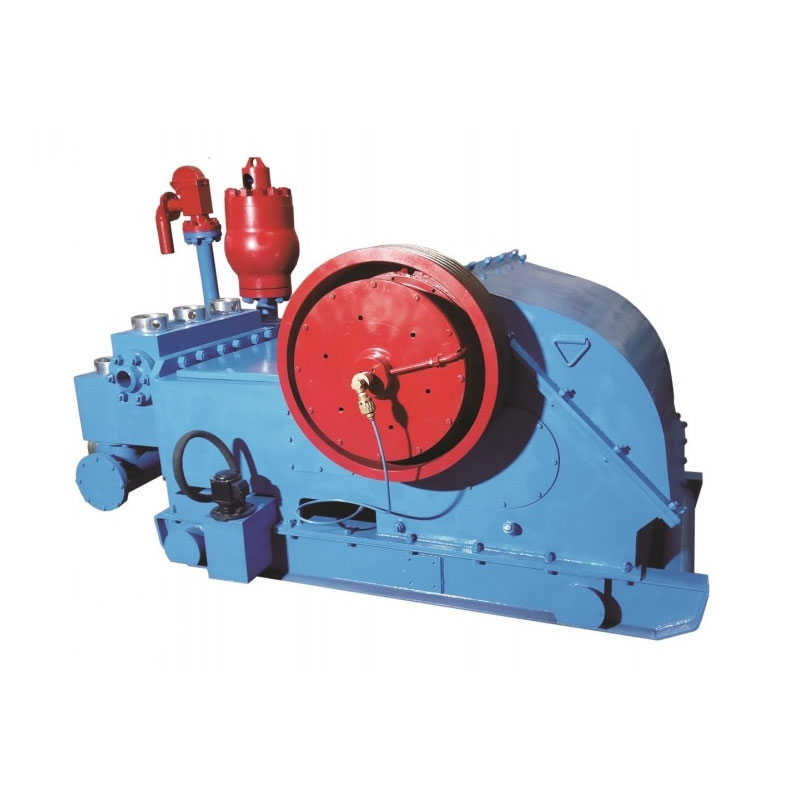

Буровой насос F-260

Буровой насос F-260 -

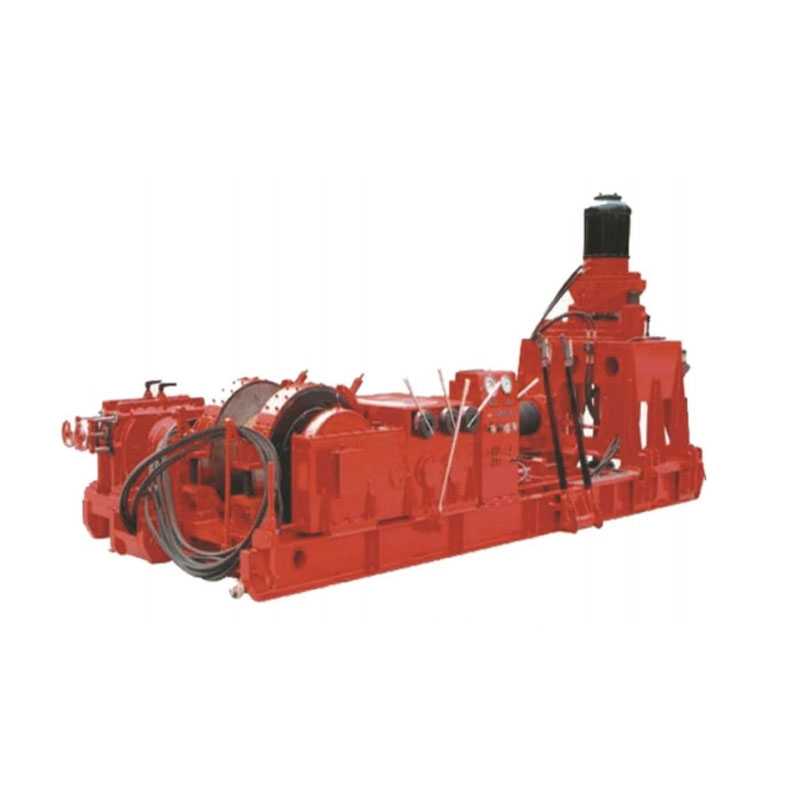

Буровой насос F-500SL

Буровой насос F-500SL -

Буровые вышки серий AS и KS

Буровые вышки серий AS и KS -

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

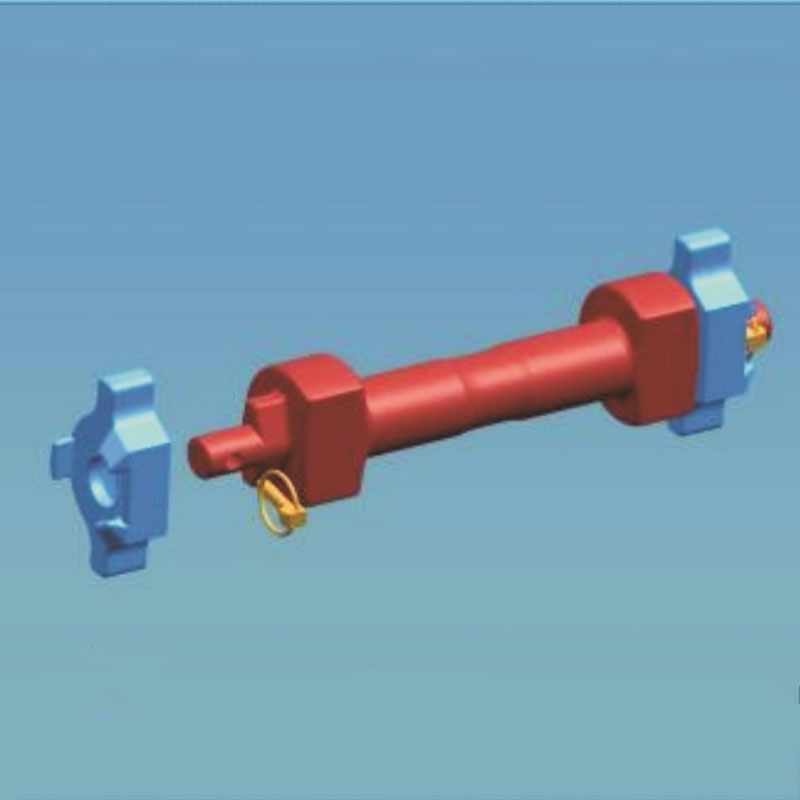

Вертлюг буровой

Вертлюг буровой -

Буровая установка THJ-2000

Буровая установка THJ-2000 -

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600 -

Буровая установка для разведки моделей ZJ25A

Буровая установка для разведки моделей ZJ25A -

Серии скребков

Серии скребков -

Буровая установка погружного типа TCZ-1000

Буровая установка погружного типа TCZ-1000 -

Запасные части угледобывающих комбайнов

Запасные части угледобывающих комбайнов