Угловое зубчатое колесо

Угловые зубчатые колеса – штука не простая, особенно если дело касается сложных механизмов. Часто вижу, как заказчики выбирают их, ориентируясь только на номинальный момент и передаточное число, а потом удивляются проблемам с надежностью и долговечностью. На самом деле, здесь гораздо больше факторов, и игнорировать их – прямой путь к переделке или даже к остановке производства. Поэтому решил поделиться некоторыми наблюдениями, собранными за годы работы.

Основные типы и конструкции

Первое, что нужно понимать – существует несколько основных типов угловых зубчатых колес: с прямыми, косозубые и шевронные. Каждый тип имеет свои особенности, преимущества и недостатки. Прямозубые, как правило, дешевле, но шумнее и требуют более точной выстройки. Косозубые более плавные в работе, но и дороже. Шевронные – самый тихий и надежный вариант, но и самый дорогой. Выбор зависит от конкретной задачи, требований к уровню шума, нагрузки и точности.

Конструкция колеса тоже важна. Например, можно встретить конструкции с различными типами зубчатых зацеплений. Помимо стандартных, бывают еще специальные – для работы с асимметричными валами, или с повышенной нагрузкой. Особенно это актуально, если вы работаете с оборудованием, подверженным вибрации или ударным нагрузкам. Помню один случай, когда мы устанавливали угловое зубчатое колесо на насос, работающий в нефтегазовой отрасли. Мы выбрали шевронное колесо, но пришлось внести корректировки в конструкцию зубьев, чтобы уменьшить вибрацию, вызванную неравномерным потоком жидкости. Это заняло несколько дней, но в итоге результат был отличный.

Иногда встречаются конструкции с усилением зубьев – это делается для увеличения износостойкости и надежности колеса. Обычно это дополнительное усиление зуба, или изменение геометрии зуба в критических зонах. Однако, это может увеличить вес и стоимость колеса. Здесь нужно найти баланс между надежностью и экономичностью.

Выбор материала и обработки

Материал углового зубчатого колеса – это еще один важный фактор. Чаще всего используют сталь, но бывают и алюминиевые, пластиковые и даже керамические колеса. Сталь – самый распространенный вариант, но она может подвержена коррозии. Алюминиевые колеса легче, но менее прочные. Пластиковые колеса – самые легкие, но имеют ограниченный срок службы. Керамические колеса – самые прочные и долговечные, но и самые дорогие. Подбор материала зависит от условий эксплуатации: агрессивной среды, температуры, нагрузки.

Важную роль играет и обработка поверхности. Например, зубья могут быть термически упрочнены, хромированы или никелированы. Это повышает износостойкость и антикоррозионные свойства колеса. К сожалению, нередко заказчики экономят на обработке, и в итоге колеса быстро изнашиваются и выходят из строя. Наши специалисты всегда рекомендуют использовать колеса с качественной обработкой поверхности, особенно для работы в сложных условиях.

Я помню один проект, где мы использовали колесо из обычной стали. Оно работало в условиях повышенной влажности, и через несколько месяцев зубья начали корродировать. Пришлось заменить колесо на колесо из нержавеющей стали, что увеличило стоимость, но позволило избежать серьезных проблем в будущем.

Типичные ошибки при выборе и эксплуатации

Самая распространенная ошибка – это неправильный расчет нагрузки. Заказчики часто не учитывают динамические нагрузки, возникающие при работе механизма. Это может привести к преждевременному износу зубьев и поломке колеса. Нужно учитывать не только статический момент, но и импульсный, а также вибрации. Для этого используют специальные программы расчета зубчатых передач. Например, мы часто используем программу SolidWorks для моделирования и анализа угловых зубчатых колес.

Еще одна ошибка – неправильная установка. Колесо должно быть правильно выстроено относительно вала и других деталей механизма. Неправильная установка может привести к повышенному трению, износу и поломке. Иногда достаточно небольшого смещения, чтобы вызвать серьезные проблемы. Обычно мы используем специальные приспособления для установки угловых зубчатых колес, чтобы обеспечить точное выравнивание.

Не стоит забывать и о смазке. Смазка снижает трение и износ зубьев, а также защищает колесо от коррозии. Нужно использовать смазку, рекомендованную производителем. И регулярно проводить обслуживание и замену смазки. В противном случае зубья быстро изнашиваются и начинают заклинивать.

Реальный пример: задача и решение

Недавно нам поступил заказ на разработку угловой зубчатой передачи для конвейера. Основная задача – обеспечить плавную и надежную передачу движения с минимальным уровнем шума. В качестве кандидатов рассматривались как косозубые, так и шевронные колеса. После анализа условий эксплуатации и требований заказчика, мы выбрали шевронное колесо с усилением зубьев и специальным покрытием, минимизирующим трение. Кроме того, мы разработали специальную систему смазки, которая обеспечивала оптимальное смазывание зубьев в условиях повышенной нагрузки и температуры. После установки конвейер начал работать идеально – без вибраций, шумов и поломок. Заказчик был очень доволен результатом.

Перспективы развития

Сейчас активно разрабатываются новые типы угловых зубчатых колес с использованием новых материалов и технологий. Например, разрабатываются колеса с микро-покрытиями, которые снижают трение и износ, а также колеса с интегрированными датчиками, которые позволяют контролировать состояние колеса в режиме реального времени. Также, все большую популярность набирают 3D-напечатанные зубчатые колеса, которые позволяют создавать сложные конструкции с индивидуальными параметрами.

Полагаю, что в будущем угловые зубчатые колеса будут становиться все более надежными, долговечными и эффективными. Но при этом важно помнить о правильном выборе материала, конструкции и условий эксплуатации. Только в этом случае можно добиться максимальной эффективности и долговечности зубчатой передачи.

ООО Шицзячжуан Шоли Механическое Оборудование, обладая более чем двадцатилетним опытом работы в области оборудования для энергетики и геологии, всегда готова предложить своим клиентам профессиональные технические решения в области угловых зубчатых колес и других механических компонентов. Подробности о наших продуктах и услугах вы можете узнать на нашем сайте: https://www.sljxsb.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Переходник переходной

Переходник переходной -

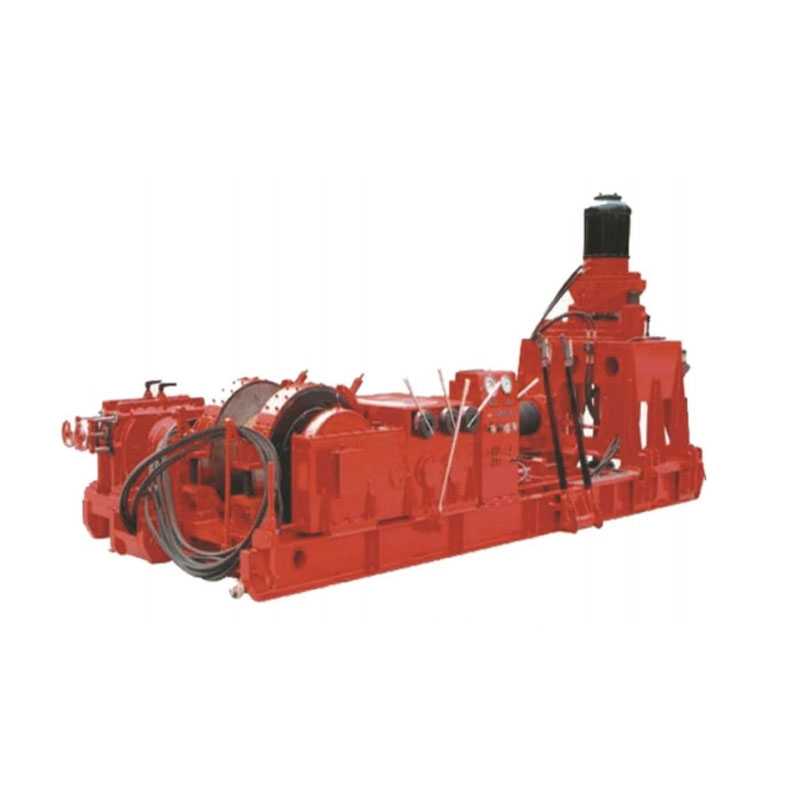

Буровая установка для геологоразведки модели ZJ20

Буровая установка для геологоразведки модели ZJ20 -

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

Буровая установка THJ-2000

Буровая установка THJ-2000 -

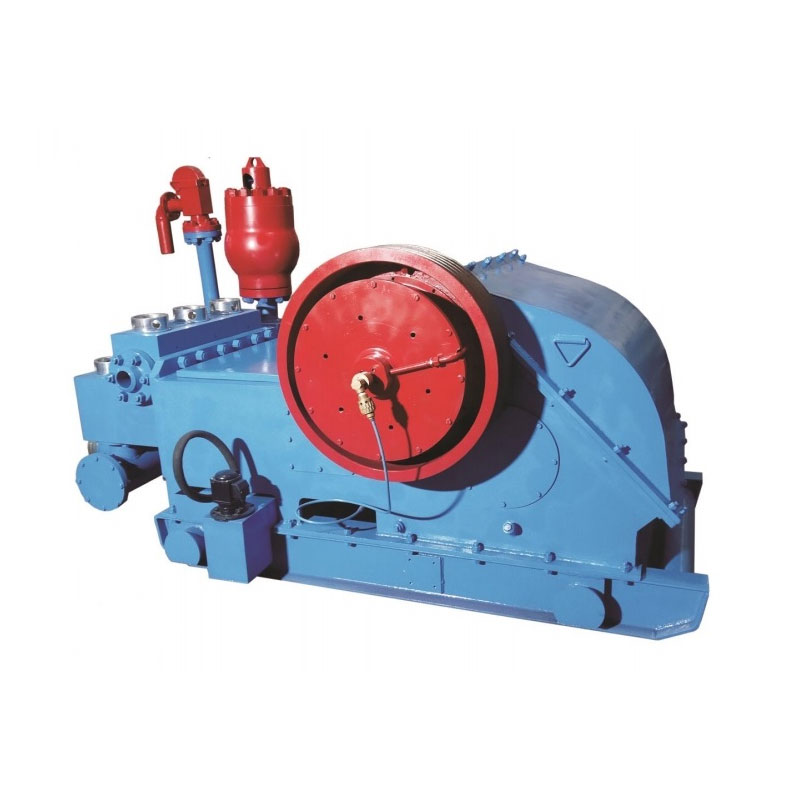

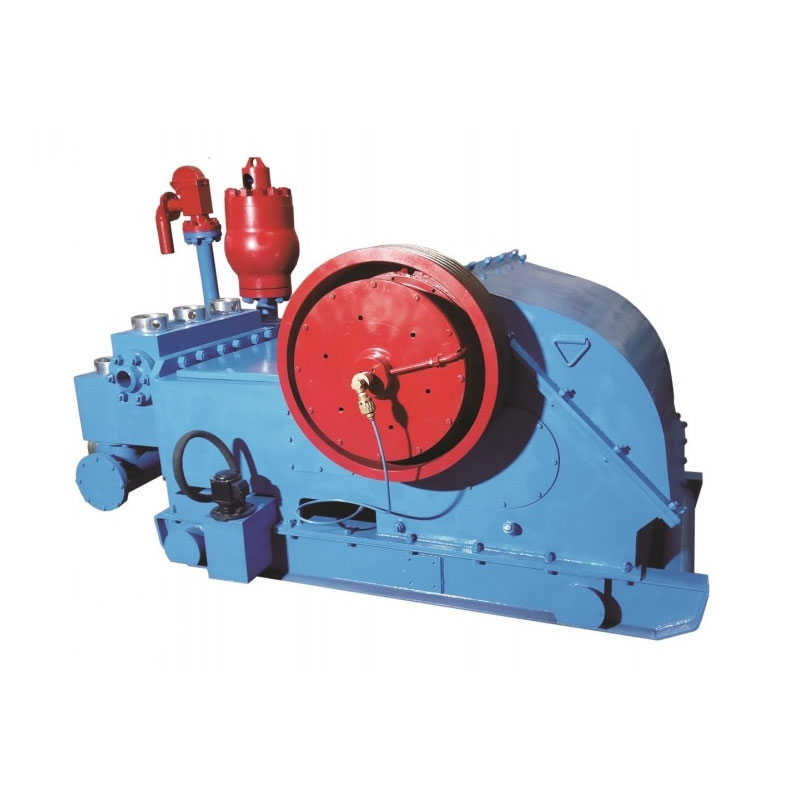

.jpg) Буровой насос F-130

Буровой насос F-130 -

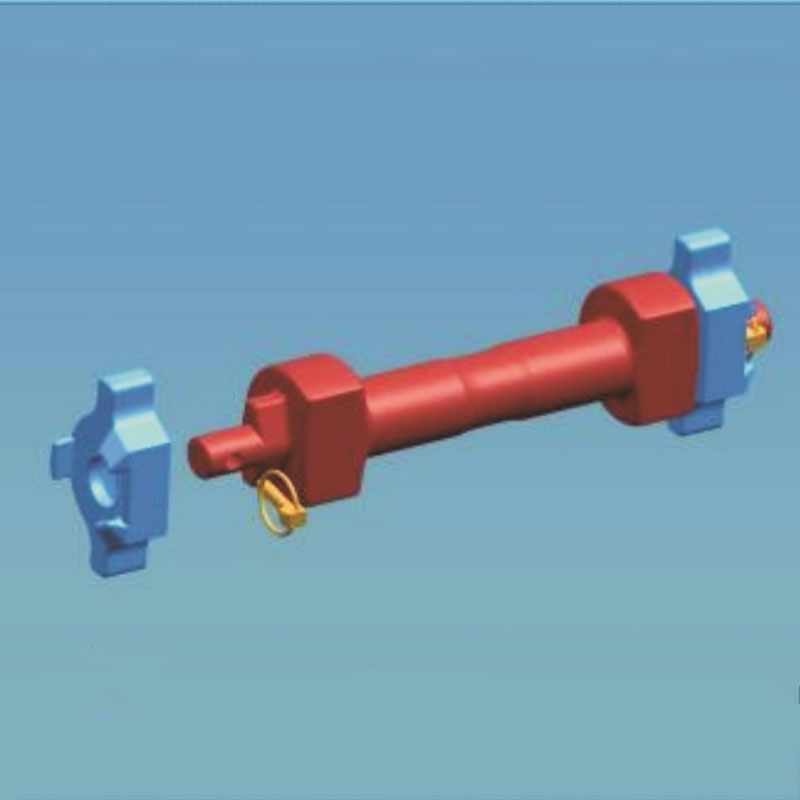

Вертлюг буровой

Вертлюг буровой -

Буровой насос F-260

Буровой насос F-260 -

Буровая установка DZL-9/90

Буровая установка DZL-9/90 -

Серии глухих штифтов и фиксирующих блоков

Серии глухих штифтов и фиксирующих блоков -

Буровой насос F-300

Буровой насос F-300 -

Вилка подкладная

Вилка подкладная -

Буровая установка погружного типа TCZ-1000

Буровая установка погружного типа TCZ-1000

Связанный поиск

Связанный поиск- Самоходная буровая установка для скважинного подземного выщелачивания заводы

- Буровая установка 3 д

- Картридж для смесителя фильтра воды

- Трехплунжерный насос одинарного действия

- Запасные части для катушек

- Буровая установка бу 20

- Колесная буровая установка

- Картридж для самопромывного фильтра

- Скважина малой буровой установкой

- Штифт 3 5 мм