Стандартные зубчатые колеса

Многие начинающие инженеры, особенно при проектировании простых механизмов, автоматически выбирают стандартные зубчатые колеса. Вроде бы просто, дешево, готово. Но опыт подсказывает, что это не всегда лучший выбор. Часто возникает ощущение, что стандартные решения – это оптимально, и переплачивать за индивидуальный заказ нет смысла. А вот в некоторых случаях, особенно при сложных нагрузках, специфических условиях эксплуатации или неидеальном проектировании, это может привести к серьезным проблемам. Попытаюсь поделиться наблюдениями, основанными на практическом опыте работы с подобными деталями.

Общая характеристика и распространенные заблуждения

Начнем с очевидного. Стандартные зубчатые колеса – это готовые детали, произведенные по общепринятым нормам и размерам, описанным в различных стандартах (ГОСТ, ISO, DIN и т.д.). Это дает ряд преимуществ: быстрая поставка, предсказуемая цена, широкий ассортимент. Однако, стоит понимать, что “стандартный” не означает “подходящий” во всех случаях. Распространенный миф – думают, что применительно к стандартным колесам все вопросы уже решены. Это не так. Важно учитывать множество факторов: материал, точность изготовления, тип зубьев, нагрузку, окружную скорость и, конечно, условия эксплуатации.

Например, часто выбирают стандартное колесо из стали 45. Это вполне приемлемо для многих задач. Но если речь идет о повышенных требованиях к износостойкости или работе в агрессивных средах (например, с химически активными веществами), то стандартный материал может оказаться недостаточным. Иногда возникает ситуация, когда стандартное колесо, произведенное с минимальной точностью, приводит к неравномерному распределению нагрузки на вал и подшипники. Это ведет к преждевременному износу и увеличению затрат на обслуживание.

Влияние материала и обработки

Выбор материала – критически важный этап. Сталь 45, как я упоминал, довольно распространена. Но существуют и более современные материалы: например, легированные стали, алюминиевые сплавы, полимеры. Выбор зависит от конкретных условий эксплуатации. Алюминиевые колеса, например, значительно легче стальных, что может быть важным при использовании в летательных аппаратах или других устройствах с высокими требованиями к удельной массе. Однако, они менее износостойки. Полимерные колеса применяются в условиях низких нагрузок и в средах, где важна химическая стойкость.

Следующий важный фактор – точность обработки. Стандартные колеса имеют определенные допуски, которые регламентируются стандартами. Но часто встречаются ситуации, когда требуются более высокие требования к точности. Это может быть связано с необходимостью обеспечения высокой точности позиционирования, снижения вибраций или уменьшения шума. В таких случаях необходимо заказывать колеса с повышенной точностью или использовать специальные методы обработки (например, шлифование). Иногда, даже небольшое отклонение от номинального размера может существенно повлиять на работоспособность механизма.

Проблемы с усталостью и трением

Не стоит забывать о механических свойствах стандартных зубчатых колес. Они подвержены усталости и трению, особенно при высоких нагрузках и скоростях. Усталость металла может привести к образованию трещин и разрушению детали. Трение между зубьями также вызывает износ и нагрев. Чтобы минимизировать эти проблемы, необходимо правильно подобрать смазочное масло и обеспечить достаточную охлаждающую способность.

При работе с большими и тяжелыми механизмами, например, с конвейерными системами или промышленными роботами, особенно важно учитывать факторы, влияющие на усталость и трение. Часто это приводит к необходимости использовать специальные смазки, которые обладают высокой вязкостью и устойчивостью к высоким температурам. Иногда требуется изменение геометрии зубьев (например, увеличение их профиля) для снижения нагрузки и уменьшения трения. В одном проекте мы столкнулись с проблемой повышенного шума и вибраций в зубчатой передаче. После анализа выяснилось, что причина заключалась в недостаточной смазке и неправильном выборе смазочного материала. После замены смазки на специализированную и оптимизации системы смазки проблема была решена.

Реальные примеры из практики

Мне часто попадаются проекты, где проектировщики, прикладывая усилия, создают сложную конструкцию, а в итоге используют стандартные зубчатые колеса, которые просто не соответствуют требуемым параметрам. Например, однажды мы участвовали в разработке автоматической линии сортировки. В процессе проектирования выяснилось, что стандартные колеса недостаточно прочны для обеспечения надежной работы системы при высоких скоростях и нагрузках. Пришлось заказать индивидуальный заказ колес из высокопрочной стали и с оптимизированным профилем зубьев. Это увеличило стоимость проекта, но позволило обеспечить надежную и долговечную работу линии.

Другой случай: компания, занимающаяся производством оборудования для горнодобывающей промышленности, использовала стандартные колеса в своей экскаваторной системе. В результате, колеса быстро изнашивались, что приводило к частым поломкам и дорогостоящему ремонту. После проведения анализа выяснилось, что стандартные колеса не были рассчитаны на высокие нагрузки и агрессивные условия эксплуатации. В качестве решения мы предложили использовать колеса с усиленным зубчатым профилем и специальным покрытием, устойчивым к износу и коррозии. Это значительно увеличило срок службы колес и снизило затраты на обслуживание.

Вывод: когда стоит задуматься о нестандартном решении

В заключение хочу сказать, что стандартные зубчатые колеса – это отличное решение для многих задач. Но в некоторых случаях, когда требуются высокие требования к надежности, долговечности или точности, необходимо рассматривать возможность заказа индивидуальных решений. Важно тщательно анализировать все факторы, влияющие на работу зубчатой передачи, и выбирать компоненты, которые наилучшим образом соответствуют требованиям конкретного проекта. Иногда, небольшие инвестиции в индивидуальное решение окупаются многократно, обеспечивая надежную и долговечную работу механизма.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Блок монтажный с крюком

Блок монтажный с крюком -

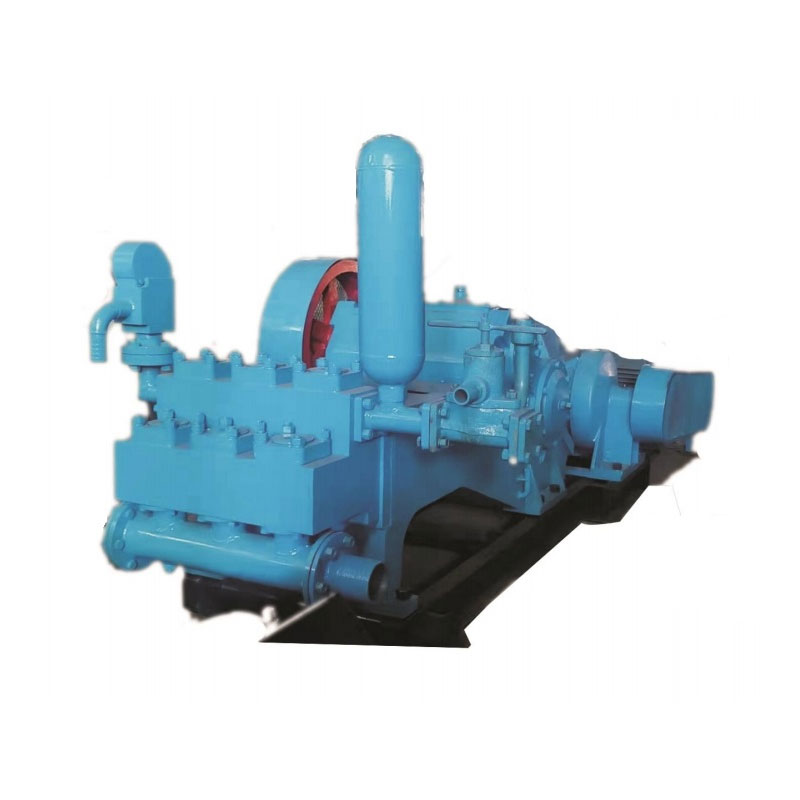

Буровые насосы F-500, F-800, F-1000

Буровые насосы F-500, F-800, F-1000 -

Буровые вышки серии HS

Буровые вышки серии HS -

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600 -

Буровая установка погружного типа TCZ-1000

Буровая установка погружного типа TCZ-1000 -

Буровые вышки серий AS и KS

Буровые вышки серий AS и KS -

Крюк талевого блока буровой установки

Крюк талевого блока буровой установки -

Зубчатая рейка (штыревая рейка)

Зубчатая рейка (штыревая рейка) -

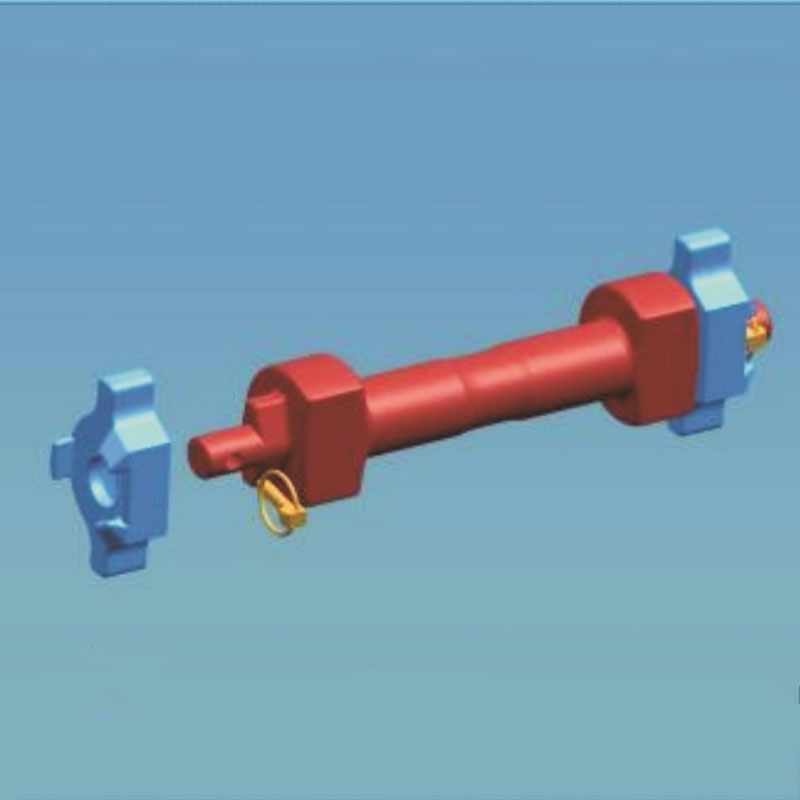

Вертлюг буровой

Вертлюг буровой -

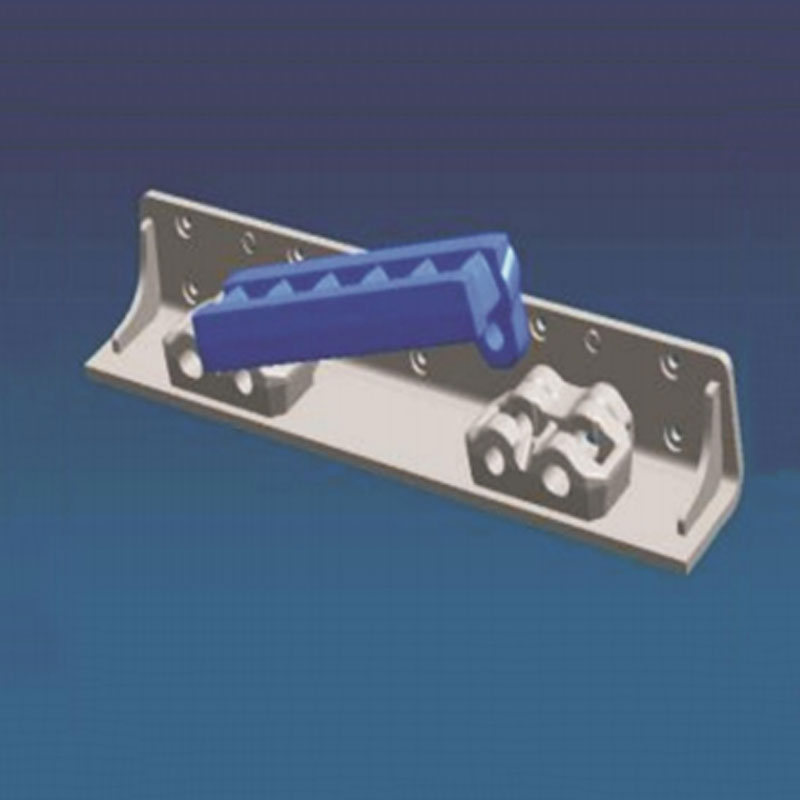

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

.jpg) Буровой насос F-130

Буровой насос F-130 -

Буровая установка DZL-9/90

Буровая установка DZL-9/90