Создание зубчатого колеса

Создание зубчатых колес – тема, которая кажется простой на первый взгляд. В учебниках все красиво и четко: модули, линии, шестерни. Но когда дело доходит до реального производства, возникают нюансы, которые сложно предугадать. Часто сталкиваешься с тем, что теоретические расчеты не всегда совпадают с практическим результатом. Иногда оказывается, что проблема не в самой концепции, а в мелочах, таких как точность обработки или выбор материала. И это не просто теоретические рассуждения, а опыт, накопленный за годы работы с различными типами передач и технологиями.

Обзор: От идеи до готового изделия

Разработка и производство зубчатых колес – это комплексный процесс, включающий в себя проектирование, выбор материала, технологию изготовления и контроль качества. В общих чертах, его можно разделить на следующие этапы: определение технических требований, разработка чертежей, выбор метода производства (например, токарная обработка, фрезерование, штамповка), изготовление заготовок, термообработка (при необходимости), шлифовка и контроль качества.

Зачастую, на начальном этапе происходит переоценка возможностей изготовления. Теоретически, можно спроектировать шестерню любой сложности, но реальные ограничения связаны с имеющимся оборудованием, квалификацией персонала и бюджетом. Это не всегда очевидно, особенно для новичков. Проще говоря, нужно уметь находить компромиссы между идеальным решением и экономически целесообразным вариантом.

Проектирование: модульность и основные параметры

Первый шаг – проектирование. Здесь ключевую роль играют параметры шестерни: модуль зубьев, шаг, профиль зубьев, количество зубьев. Выбор модуля зависит от требуемой нагрузки и необходимой прочности. Неправильно выбранный модуль может привести к преждевременному износу или поломке. Например, для высоконагруженных передач обычно используют шестерни с большим модулем.

При проектировании важно учитывать коэффициент надежности. Этот коэффициент учитывает возможные отклонения в материале, технологии изготовления и условиях эксплуатации. Его значение зависит от критичности передачи и степени риска отказа. Использование программного обеспечения для автоматизированного проектирования (CAD) значительно облегчает этот процесс, позволяя быстро оценивать различные варианты и оптимизировать конструкцию.

Выбор материала: сталь, чугун, пластик

Материал шестерни определяет ее прочность, износостойкость и долговечность. Наиболее распространенные материалы – сталь, чугун и пластик. Сталь используется для высоконагруженных передач, а чугун – для менее требовательных приложений. Пластик – для легких механизмов, где важен низкий уровень шума и вибрации. Выбор конкретного материала зависит от условий эксплуатации и экономических факторов. Например, в агрессивных средах используют специальные марки стали с повышенной коррозионной стойкостью.

Особого внимания требует выбор марки стали. Существуют различные марки стали, каждая из которых обладает своими свойствами. Например, сталь 40Х имеет повышенную твердость и износостойкость, а сталь 50Х имеет еще более высокие характеристики. Правильный выбор марки стали может существенно продлить срок службы шестерни.

Технологии изготовления: от токарной до фрезерования

Существует несколько основных технологий изготовления зубчатых колес: токарная обработка, фрезерование, штамповка и цементация. Токарная обработка – это самый распространенный метод, который позволяет изготавливать шестерни различной сложности. Фрезерование используется для изготовления шестерен с высокой точностью и сложной геометрией. Штамповка – это экономичный способ производства больших партий однотипных шестерен. Цементация – это процесс повышения твердости поверхности шестерни.

На практике, часто используется комбинация различных технологий. Например, сначала шестерню изготавливают методом токарной обработки, а затем подвергают фрезерованию для обеспечения высокой точности зубьев. Важно правильно выбрать технологию изготовления, исходя из требуемой точности, прочности и стоимости.

Проблемы и решения: реальный опыт

В процессе работы над проектами зубчатых колес неизбежно возникают проблемы. Одна из распространенных проблем – это сложность изготовления зубьев с высокой точностью. Особенно это актуально для шестерен с небольшим количеством зубьев или шестерен, работающих в жестких условиях. В таких случаях может потребоваться использование специальных инструментов и технологий, таких как хонингование или шлифование.

Еще одна проблема – это выбор оптимальной технологии термообработки. Термообработка позволяет повысить твердость и износостойкость шестерни, но неправильный выбор режима термообработки может привести к снижению прочности и появлению трещин. Например, при закалке стали необходимо учитывать ее химический состав и структуру. Оптимальный режим термообработки подбирается экспериментально, путем проведения испытаний.

Пример из практики: разработка шестерни для промышленного привода

Недавно мы работали над проектом разработки шестерни для промышленного привода. Требования к шестерне были высокими: высокая точность, прочность и износостойкость. Мы выбрали сталь 40Х и методом токарной обработки изготовили черновой вариант шестерни. Затем шестерню подвергли фрезерованию для обеспечения высокой точности зубьев. На заключительном этапе шестерню подвергли цементации для повышения твердости поверхности.

Однако, при испытаниях шестерня оказалась недостаточно прочной. При анализе причин выяснилось, что проблема заключалась в неправильном выборе режима цементации. Мы увеличили температуру и время цементации, что позволило повысить твердость поверхности шестерни и улучшить ее прочность. Этот опыт показал, что необходимо тщательно подходить к выбору технологии термообработки и учитывать все факторы, влияющие на прочность шестерни.

Контроль качества: гарантия надежности

Контроль качества является важным этапом в производстве зубчатых колес. Он позволяет выявить дефекты и обеспечить соответствие изделия требованиям. Контроль качества включает в себя проверку геометрических размеров, профиля зубьев, твердости поверхности и других параметров.

Для контроля качества используются различные методы: визуальный осмотр, измерение размеров с помощью штангенциркуля или микрометра, проверка твердости с помощью вибролюбителя или рефрактометра, контроль шероховатости поверхности. Важно использовать точное оборудование и квалифицированный персонал для проведения контроля качества. Некачественные шестерни могут привести к поломке оборудования и дорогостоящему ремонту.

Заключение

Создание зубчатых колес – это сложный и ответственный процесс, требующий знаний, опыта и внимания к деталям. Нельзя недооценивать важность теоретических расчетов и практических испытаний. Необходимо постоянно совершенствовать технологии изготовления и контроля качества, чтобы производить надежные и долговечные шестерни, соответствующие требованиям современного производства. Иногда просто нужно уметь прислушиваться к опыту, ведь он часто оказывается самым ценным.

ООО Шицзячжуан Шоли Механическое Оборудование, с многолетним опытом работы в области поставки оборудования для энергетики и геологии, имеет все необходимые компетенции для решения любых задач, связанных с проектированием и производством зубчатых колес. Мы предлагаем комплексные решения, начиная от разработки конструкторской документации и заканчивая контролем качества готовой продукции. Наша компания постоянно следит за новейшими тенденциями в области машиностроения и предлагает нашим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Буровая установка погружного типа TCZ-1000

Буровая установка погружного типа TCZ-1000 -

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

Буровая установка THJ-2000

Буровая установка THJ-2000 -

Нефтяная буровая установка ZJ30A

Нефтяная буровая установка ZJ30A -

Элеватор буровой

Элеватор буровой -

Крюк талевого блока буровой установки

Крюк талевого блока буровой установки -

Буровая установка DZL-9/90

Буровая установка DZL-9/90 -

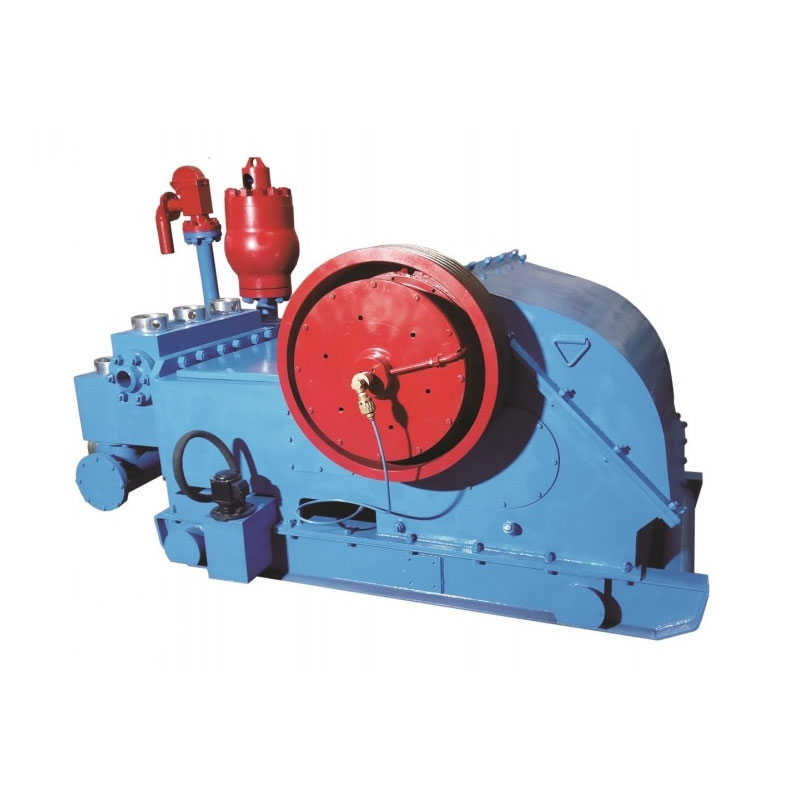

Буровой насос 3NBB390~52/15~8-55

Буровой насос 3NBB390~52/15~8-55 -

Буровой насос F-300

Буровой насос F-300 -

Буровые насосы F-500, F-800, F-1000

Буровые насосы F-500, F-800, F-1000 -

Буровая установка для геологоразведки модели ZJ20

Буровая установка для геологоразведки модели ZJ20 -

Буровой насос F-260

Буровой насос F-260

Связанный поиск

Связанный поиск- Блок монтажный с крюком 3 т

- Буровая установка нбу 1300

- Картридж для фильтра к2

- Буровая установка бм 811

- Зубчатое колесо цепной передачи

- Блок монтажный с крюком 1 тонна

- Горизонтальная буровая установка

- Самоходная буровая установка для скважинного подземного выщелачивания основный покупатель

- Штифт поршня

- Штифт 2.5