Производство зубчатых колес

Начнем с того, что многие, кто только задумывается о производстве зубчатых колес, считают это достаточно простым процессом. Заказал – сделали, отгрузили. На деле все гораздо сложнее. Я много лет работаю в этой сфере, и за это время убедился, что количество нюансов способно застать врасплох даже опытных инженеров. Например, часто встречаю ситуации, когда заказчик придерживается какой-то конкретной, казалось бы, очевидной спецификации, а готовое изделие не соответствует требованиям. И тогда начинается самое интересное – переделки, пересчеты, потеря времени и денег. И ведь это только вершина айсберга… Давайте попробуем разобраться, какие факторы действительно влияют на качество и стоимость шестерней, и какие ошибки чаще всего допускают.

Выбор материала: Основа долговечности

Первый и, пожалуй, самый важный шаг – выбор материала. Здесь не стоит экономить. Часто заказчики пытаются сэкономить на стоимости материала, выбирая более дешевые, но менее долговечные стали. Результат? Быстрый износ, повышенный уровень шума, и в конечном итоге – отказ зубчатого колеса. В нашем случае, часто приходится работать с различными видами стали: углеродистой, легированной, инструментальной, а также с полимерными материалами, такими как пластик и полиамид. Каждый материал имеет свои преимущества и недостатки, и выбор должен основываться на конкретных условиях эксплуатации.

Недавно у нас был заказ на производство шестерней для промышленного робота. Заказчик изначально хотел использовать обычную углеродистую сталь, что, как мы предупреждали, было не лучшим решением. В итоге, шестерни быстро износились и пришли в негодность. В итоге, пришлось переделывать их из инструментальной стали, что увеличило стоимость, но и гарантировало надежную работу. Порой, более дорогой материал становится более экономичным решением в долгосрочной перспективе.

Кроме марки стали, важно учитывать ее обработку. Например, закалка и отпуск значительно повышают твердость и износостойкость деталей редуктора. Иногда, даже просто правильная термообработка может решить проблему, возникшую при использовании некачественной стали. И это тоже нужно учитывать на начальном этапе.

Технологии обработки: От токарной до шлифовальной

После выбора материала необходимо определить технологию обработки. Существует несколько основных способов получения зубчатых деталей: токарная обработка, фрезерование, шлифование, чернение. Выбор метода зависит от требуемой точности, шероховатости поверхности и геометрии зубьев.

Токарная обработка – это самый распространенный способ получения шестерен. Он позволяет получать детали с хорошей точностью и шероховатостью поверхности. Однако, токарная обработка ограничена в возможности получения сложных форм зубьев.

Фрезерование используется для получения шестерен с более сложной геометрией зубьев. Это более дорогостоящий способ обработки, но он позволяет получать детали с высокой точностью и шероховатостью поверхности. При этом, нужно учитывать особенности режущего инструмента, а также режимы резания.

Шлифование – это самый точный и дорогостоящий способ обработки. Шлифование позволяет получать шестерни с очень высокой точностью и шероховатостью поверхности. Шлифование обычно используется для получения деталей, требующих высокой точности и надежности. Иногда, даже незначительная шлифовка может существенно улучшить качество готовых деталей.

Контроль качества: Необходимость и методы

Контроль качества – это неотъемлемая часть процесса изготовления зубчатых передач. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты. Иначе, вероятность выпуска некачественной продукции возрастает многократно.

Основные методы контроля качества: визуальный осмотр, измерение размеров, проверка геометрии зубьев, контроль твердости. Визуальный осмотр позволяет выявить дефекты поверхности, такие как царапины, сколы, трещины. Измерение размеров позволяет проверить соответствие деталей заданным размерам. Проверка геометрии зубьев позволяет выявить отклонения от заданного профиля. Контроль твердости позволяет проверить соответствие твердости деталей требованиям. Иногда, применяют более сложные методы контроля, такие как профилография и координатно-измерительные машины.

Мы в ООО Шицзячжуан Шоли Механическое Оборудование используем комплексный подход к контролю качества. Например, перед отправкой заказчику, каждая партия шестерен проходит обязательную проверку на соответствие требованиям. Использование современной измерительной техники, а также квалифицированного персонала, позволяет гарантировать высокое качество продукции.

Решение проблем: Опыт и опыт

В процессе работы с шестернями для редукторов неизбежно возникают проблемы. Это могут быть проблемы с выбором материала, с технологией обработки, с контролем качества. Иногда, для решения проблем необходимо прибегнуть к творческому подходу.

Например, недавно у нас был заказ на производство шестерен из нержавеющей стали. Заказчик требовал высокой коррозионной стойкости, но не хотел использовать дорогой сплав. Мы предложили использовать специальную обработку поверхности, которая позволила повысить коррозионную стойкость стали без увеличения стоимости. И это сработало.

Опыт – это лучший учитель. Каждая ошибка, каждый промах – это возможность научиться и не повторять их в будущем. Именно поэтому важно постоянно совершенствовать свои знания и навыки, и следить за новыми тенденциями в области производства шестерней.

Перспективы развития: Автоматизация и новые материалы

Современные технологии позволяют автоматизировать многие процессы производства шестерней. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции.

В частности, автоматизированные линии обработки позволяют сократить время обработки деталей, а робототехника позволяет выполнять сложные операции, такие как сборка и упаковка. Также, развитие новых материалов, таких как композитные материалы и нанокомпозиты, открывает новые возможности для создания шестерен с улучшенными характеристиками.

ООО Шицзячжуан Шоли Механическое Оборудование постоянно следит за новыми тенденциями в области автоматизации и новых материалов. Мы инвестируем в современное оборудование и технологии, чтобы предлагать своим клиентам самые передовые решения. Мы уверены, что будущее механического производства за автоматизацией и использованием новых материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

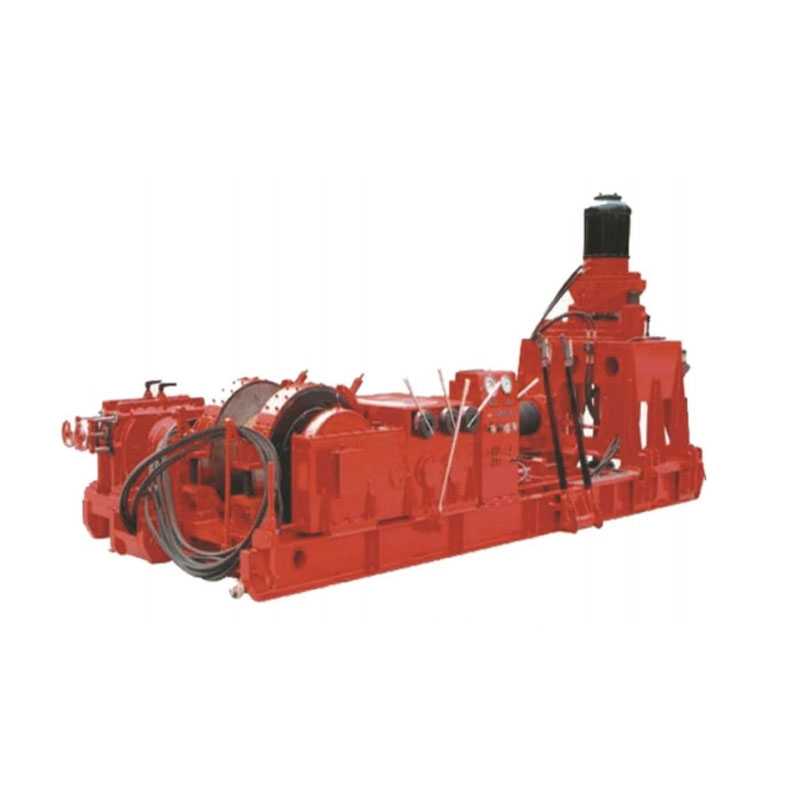

Запасные части угледобывающих комбайнов

Запасные части угледобывающих комбайнов -

Буровые вышки серий AS и KS

Буровые вышки серий AS и KS -

Буровой насос F-500SL

Буровой насос F-500SL -

Буровая установка THJ-2000

Буровая установка THJ-2000 -

Серии скребков

Серии скребков -

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600 -

Нефтяная буровая установка ZJ30A

Нефтяная буровая установка ZJ30A -

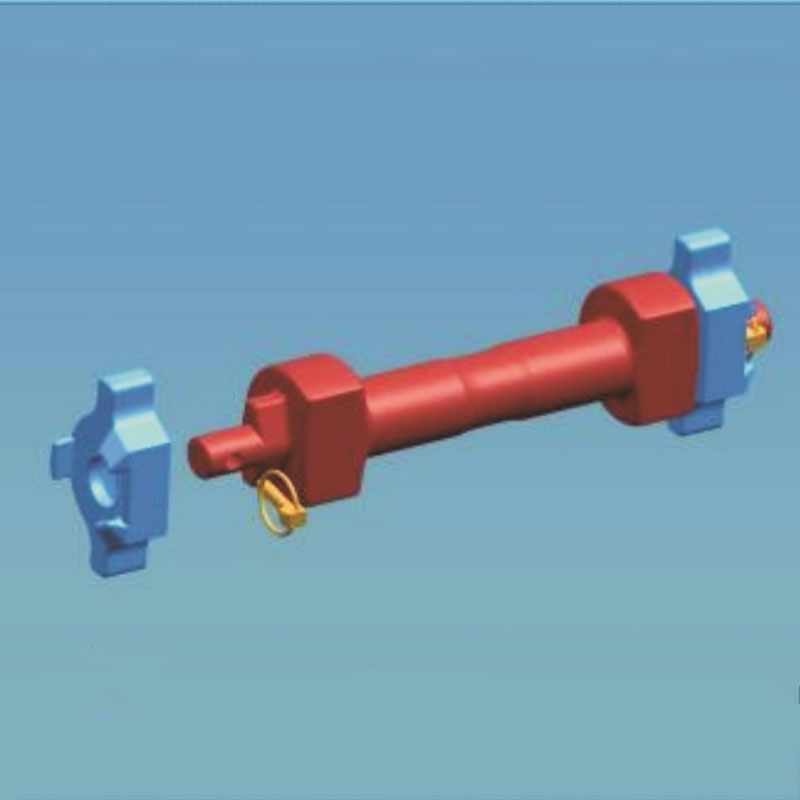

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

Серии звездочных валов в сборе (валов дробилок в сборе)

Серии звездочных валов в сборе (валов дробилок в сборе) -

Буровые насосы F-500, F-800, F-1000

Буровые насосы F-500, F-800, F-1000 -

Элеватор буровой

Элеватор буровой -

Переходник переходной

Переходник переходной