Первое зубчатое колесо

Все мы в детстве слышали про первое зубчатое колесо. Это часто воспринимается как какой-то магический момент, отправная точка для всей механики. Но на самом деле, это гораздо более сложный и интересный процесс, чем простое конструирование. Сначала кажется, что задача решена – соединил два колеса, зубы совпадают. Но вот начинается самое интересное – понимание, как эти зубы взаимодействуют, как нагрузка распределяется, что происходит с износом. Не так просто, как кажется на первый взгляд. В этой статье я попытаюсь поделиться некоторыми наблюдениями и опытом, полученным в процессе работы с зубчатыми передачами, начиная с самых простых шестеренок и заканчивая более сложными системами.

Исторический контекст и современные материалы

Начнем с истоков. Конечно, первое зубчатое колесо не появилось внезапно. Задолго до изобретения механических машин люди использовали зубчатые механизмы в различных устройствах – от водяных мельниц до автоматических игрушек. Но именно с развитием механики и машиностроения интерес к этим элементам возрос. Современные материалы, используемые для изготовления зубчатых колес, значительно отличаются от тех, что использовались в прошлом. От простых сталей до высокопрочных сплавов, полимеров и даже керамики – выбор материала определяет многие характеристики передачи: прочность, износостойкость, вес и стоимость. Мы, в ООО Шицзячжуан Шоли Механическое Оборудование, постоянно следим за новыми материалами и их применением, чтобы предлагать нашим клиентам наиболее оптимальные решения.

Помню, однажды нам поступил заказ на изготовление шестеренок для сложного промышленного робота. Требования были очень строгие: высокая точность, низкий уровень шума, длительный срок службы. После долгих консультаций с инженерами и тестирования различных материалов, мы остановились на высокопрочной стали с термообработкой. И это решение оказалось верным. Робот работает уже несколько лет, и пока не было ни одной жалобы на износ или поломки. Это наглядный пример того, как правильно подобранный материал может существенно увеличить надежность и эффективность механизма.

Проблемы точного изготовления и посадки

Одним из самых распространенных проблем при изготовлении зубчатых колес является обеспечение высокой точности. Даже небольшая погрешность в размерах зуба может привести к повышенному шуму, вибрации и ускоренному износу. Особенно это актуально для небольших шестеренок. Важно не только соблюдать размеры зуба, но и обеспечить правильную геометрию зубчатой поверхности. Это достигается с помощью современного оборудования и квалифицированного персонала.

Помимо точности изготовления, важно правильно подобрать зазоры между зубьями. Слишком большой зазор приводит к повышенному шуму и вибрации, слишком маленький – к повышенному трению и износу. Это сложная задача, требующая учета множества факторов: материала зубчатых колес, нагрузки, скорости вращения и т.д. Мы часто сталкиваемся с тем, что клиенты недооценивают важность правильного подбора зазоров, что приводит к проблемам в эксплуатации механизма.

На практике, особенно при работе с нестандартными размерами или материалами, иногда приходится использовать специальные методы контроля качества, такие как профилометрия и зубомеры. Это позволяет выявить даже незначительные отклонения от заданных размеров и принять меры для их устранения. Иногда даже небольшие корректировки в процессе сборки могут значительно улучшить работу механизма.

Посадочные фаски: часто недооцениваемый аспект

Многие начинающие инженеры уделяют недостаточно внимания посадочным фаскам шестеренок. Это небольшие скосы, которые обеспечивают правильное выравнивание зубчатых колес и предотвращают их заедание. Их неправильное выполнение может привести к серьезным проблемам в работе механизма. Например, в одном из проектов нам пришлось переделывать всю систему зубчатых передач из-за неправильно выполненных посадочных фасок. Это стоило нам немало времени и денег, но это был ценный урок.

Износ зубчатых передач: причины и профилактика

Износ зубчатых передач – это неизбежный процесс, который может значительно сократить срок службы механизма. Причины износа могут быть разными: неправильная нагрузка, недостаточная смазка, загрязнение, некачественные материалы и т.д. Важно понимать, что износ – это не просто физическое разрушение зубьев, а изменение их формы, что приводит к изменению передаточного отношения и снижению эффективности механизма.

Для профилактики износа необходимо соблюдать ряд правил: правильно подбирать нагрузку, обеспечивать достаточную смазку, защищать механизм от загрязнения и использовать качественные материалы. Регулярный осмотр и своевременная замена изношенных деталей также играют важную роль.

В ООО Шицзячжуан Шоли Механическое Оборудование мы предлагаем широкий спектр смазочных материалов, которые помогают снизить трение и износ зубчатых передач. Мы также оказываем консультационные услуги по выбору оптимальной схемы смазки для конкретных механизмов.

Опыт с резиновыми вкладышами и их ограничения

В прошлом мы часто использовали резиновые вкладыши для снижения шума и вибрации зубчатых передач. Это относительно простой и дешевый способ улучшить характеристики механизма. Но, как и у любого решения, у этого есть свои ограничения. Резиновые вкладыши со временем разрушаются, особенно при воздействии высоких температур и агрессивных сред. Кроме того, они могут терять свои демпфирующие свойства, что приводит к увеличению шума и вибрации.

Сейчас мы стараемся использовать более современные материалы, такие как полиуретан и силикон, которые обладают лучшей износостойкостью и более стабильными свойствами. Но резиновые вкладыши все еще могут быть полезны в некоторых случаях, особенно когда требуется быстрое и недорогое решение.

Выводы

Итак, первое зубчатое колесо – это лишь отправная точка для сложного и интересного процесса. Современные зубчатые передачи – это сложные системы, требующие учета множества факторов. Правильный выбор материала, точное изготовление, правильный подбор зазоров и эффективная смазка – все это играет важную роль в обеспечении надежной и долговечной работы механизма.

Надеюсь, эта небольшая статья была полезна для вас. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам. В ООО Шицзячжуан Шоли Механическое Оборудование мы всегда рады помочь вам с решением ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

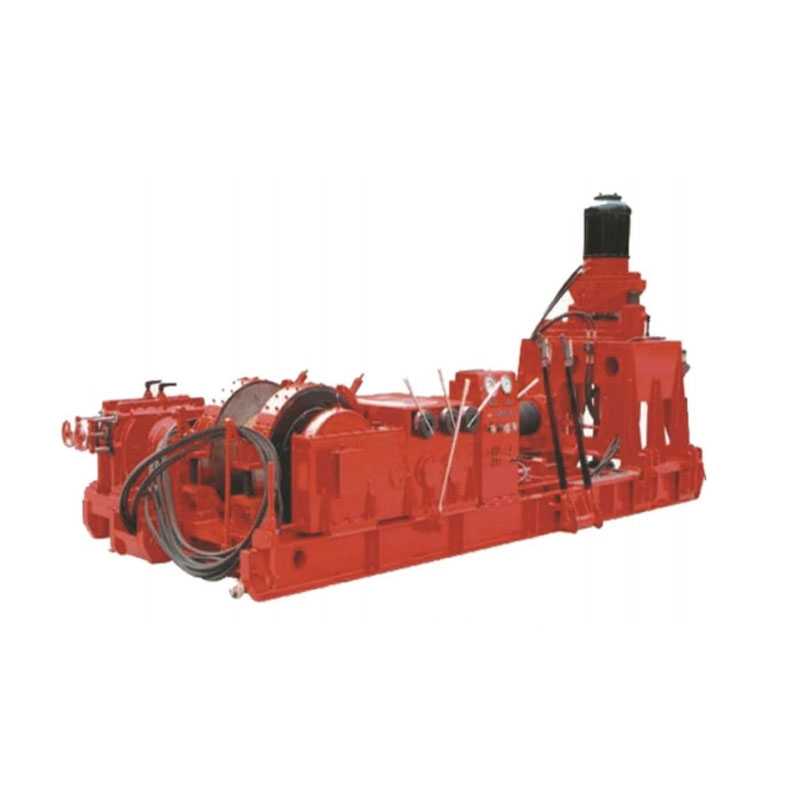

Запасные части угледобывающих комбайнов

Запасные части угледобывающих комбайнов -

Переходник переходной

Переходник переходной -

Буровые вышки серии HS

Буровые вышки серии HS -

Блок монтажный с крюком

Блок монтажный с крюком -

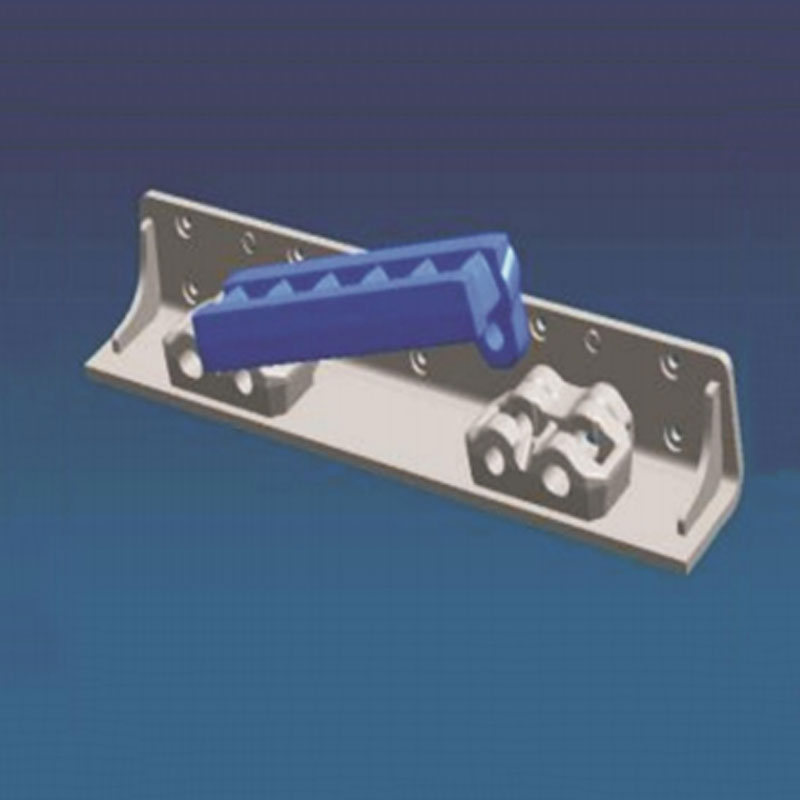

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600 -

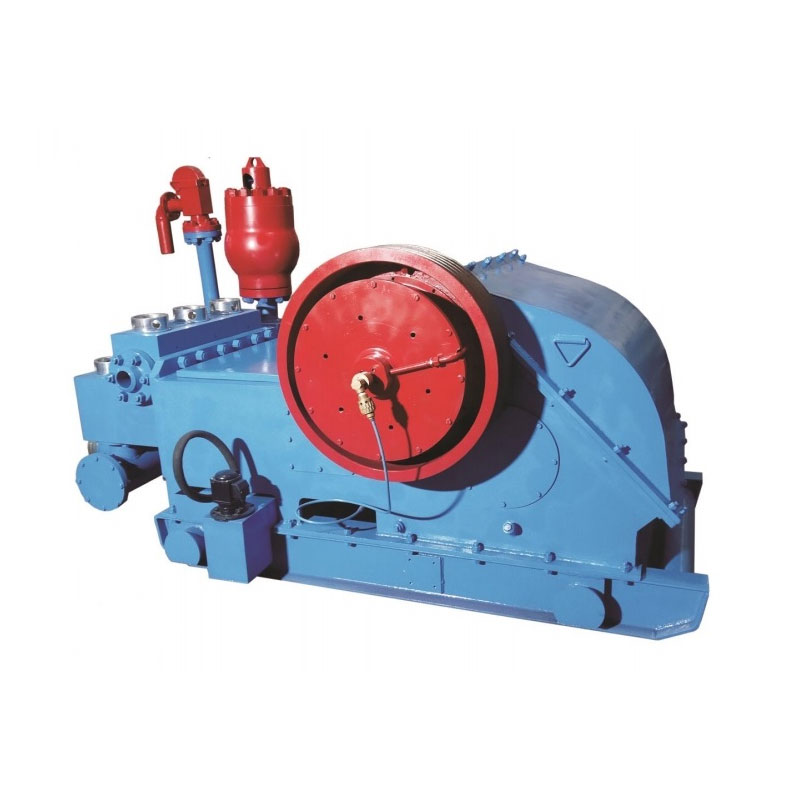

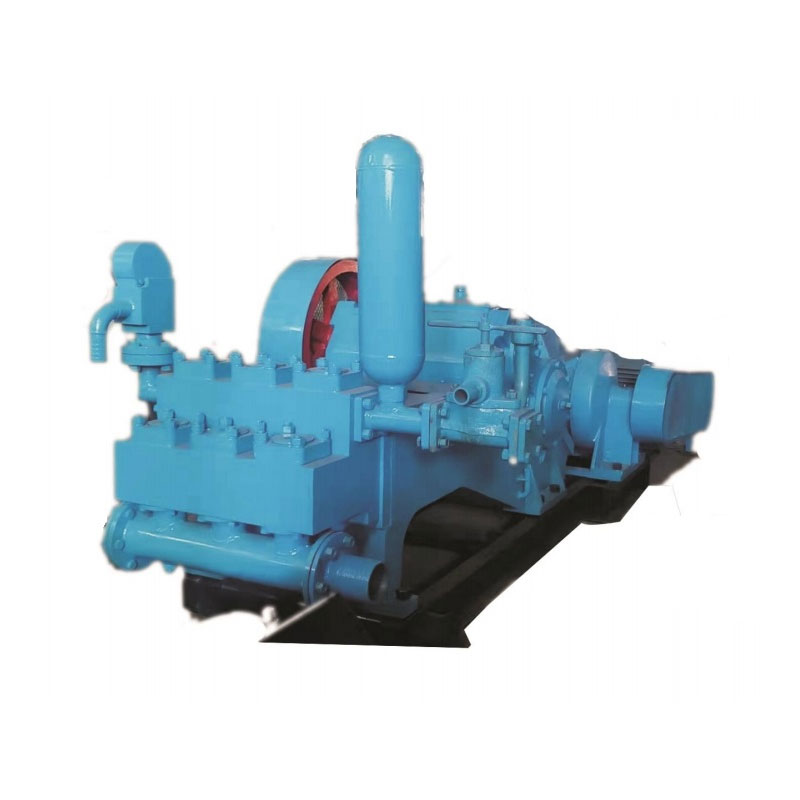

Буровой насос 3NB-260

Буровой насос 3NB-260 -

Серии звездочных валов в сборе (валов дробилок в сборе)

Серии звездочных валов в сборе (валов дробилок в сборе) -

Буровые вышки серий AS и KS

Буровые вышки серий AS и KS -

Серии скребков

Серии скребков -

Вилка подкладная

Вилка подкладная -

Крюк талевого блока буровой установки

Крюк талевого блока буровой установки

Связанный поиск

Связанный поиск- Картридж для фильтра воды барьер железо

- Буровые установки убг

- Блок монтажный с крюком 1т

- Малогабаритной буровой установки мгбу

- Морская плавучая буровая установка

- Портативная буровая установка

- Буровая установка какая лучше

- Найти машиниста буровой установки

- Сменный картридж для воздушного фильтра

- Rs90 буровая установка

.jpg)