Нормальное зубчатое колесо

Нормальное зубчатое колесо – термин, который часто используется как общее обозначение для широкого спектра шестерен. Но что на самом деле подразумевается под этим? И как отличить 'нормальное' колесо от 'специального'? Мне кажется, часто встречается заблуждение, что все шестерни одинаково хорошо выполняют свою функцию. На практике же, даже небольшие отклонения в геометрии, материале или обработке могут существенно влиять на срок службы и эффективность механизма. В этой статье я хотел бы поделиться своим опытом, размышлениями и некоторыми наблюдениями, которые накопились за годы работы с различными типами редукторов и передач. Это не теоретический обзор, а скорее конспект практических приемов и ошибок, которые мне приходилось исправлять.

Общие характеристики и виды зубчатых колес

Начнем с основ. Нормальное зубчатое колесо, в широком смысле, – это цилиндрическое или коническое колесо с зубьями, предназначенное для передачи вращательного движения и крутящего момента. Самые распространенные виды – конические, циркулярные (плоские), червячные. Ключевым параметром, определяющим характеристики колеса, является профиль зубьев. Наиболее популярны профили Вейгле, Эйри и Хофмейстер. Каждый из них имеет свои преимущества и недостатки с точки зрения шума, нагрузки и точности передачи. Например, профиль Вейгле обычно обладает более низким уровнем шума по сравнению с профилем Эйри, но может не выдерживать больших нагрузок.

Важно понимать, что 'нормальное' – понятие относительное. Если говорить о качественных параметрах, то это определенные допуски по размерам, геометрии и шероховатости поверхности. Эти допуски регламентируются ГОСТ или ISO стандартами. На практике, часто сталкиваешься с ситуацией, когда 'нормальное' колесо по внешнему виду выглядит приемлемо, но имеет скрытые дефекты, которые приводят к преждевременному износу. Например, недостаточная закалка или некачественная шлифовка зубьев.

Материалы и их влияние на долговечность

Выбор материала является критически важным фактором. Сталь – самый распространенный вариант для изготовления зубчатых колес, но существуют и другие варианты, такие как латунь, алюминий, пластик и даже титан. Каждый материал имеет свои особенности. Сталь обеспечивает высокую прочность и износостойкость, но может быть подвержена коррозии. Латунь обладает хорошей смазываемостью и устойчивостью к коррозии, но менее прочная, чем сталь.

В моей практике был случай, когда редуктор, работавший в тяжелых условиях, вышел из строя из-за износа зубьев из-за некачественной стали. Дело в том, что использовалась сталь с недостаточным содержанием хрома, что привело к снижению износостойкости. Причем на первый взгляд, колеса выглядели вполне нормально, но при проверке на микроскопе обнаружились микротрещины, которые со временем привели к разрушению зубьев.

Также, стоит учитывать процесс термообработки. Закалка и отпуск позволяют повысить твердость и износостойкость зубчатых колес. Неправильно выполненная термообработка может привести к образованию внутренних напряжений, что также негативно сказывается на долговечности. Обычно применяют закалку в твердометаллическом агрессивном растворе или в масле, последующий отпуск – в печи или в воздухе.

Проблемы при изготовлении и монтаже

Процесс изготовления зубчатых колес включает в себя несколько этапов: черчение, выбор материала, резку, шлифование, термообработку и контроль качества. Каждый из этих этапов требует строгого соблюдения технологии. Ошибки на любом этапе могут привести к браку. Например, при резке зубьев необходимо учитывать допуски и точность инструмента. Неправильный выбор инструмента может привести к повреждению зубьев и ухудшению их качества.

В процессе монтажа также важно соблюдать осторожность. Нельзя допускать механических повреждений зубьев при установке колес на валы. Необходимо правильно выставить зазоры между колесами и обеспечить их плотное прилегание. Неправильный монтаж может привести к вибрациям и повышенному износу.

Контроль качества и современные методы диагностики

Контроль качества зубчатых колес осуществляется на всех этапах производства. Используются различные методы контроля: визуальный осмотр, измерение размеров, проверка шероховатости поверхности, проверка твердости и контроль геометрических параметров. В последнее время все большую популярность приобретают современные методы диагностики, такие как ультразвуковой контроль и рентгенография. Они позволяют выявлять скрытые дефекты, которые невозможно обнаружить визуально.

Одна из распространенных ошибок при контроле качества – недостаточная чувствительность методов контроля. Например, стандартные методы измерения размеров могут не выявить незначительные отклонения от нормы. В этом случае необходимо использовать более чувствительные методы, такие как координатно-измерительные машины. Важно учитывать, что даже небольшие отклонения от нормы могут существенно повлиять на срок службы зубчатых колес.

Реальный пример из практики ООО Шицзячжуан Шоли Механическое Оборудование

В рамках работы с ООО Шицзячжуан Шоли Механическое Оборудование, мы неоднократно сталкивались с проблемами, связанными с качеством зубчатых колес, поставляемых от различных производителей. Особенно это касалось конических шестерен, используемых в редукторах для энергетической отрасли. Часто выяснялось, что колеса соответствуют заявленным размерам и допусков, но при монтаже вызывают вибрации и повышенный шум. После проведения детального анализа, выяснялось, что проблема заключается в недостаточной точности изготовления зубьев и несоответствии профиля зубьев требованиям технической документации.

Мы применяли различные методы диагностики, включая ультразвуковой контроль и измерение вибрации. В результате, удалось выявить скрытые дефекты и определить причину вибраций. В дальнейшем, мы внедрили более строгий контроль качества и начали работать с поставщиками, которые уделяют больше внимания точности изготовления и соответствию профиля зубьев. Это позволило существенно повысить надежность редукторов и снизить количество отказов.

Заключение

Таким образом, нормальное зубчатое колесо – это не просто общий термин, а сложный инженерный продукт, требующий строгого соблюдения технологии изготовления и контроля качества. Не стоит экономить на качестве материалов и не пренебрегать современными методами диагностики. В противном случае, можно столкнуться с серьезными проблемами, которые приведут к преждевременному износу и отказу механизма.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нефтяная буровая установка ZJ30A

Нефтяная буровая установка ZJ30A -

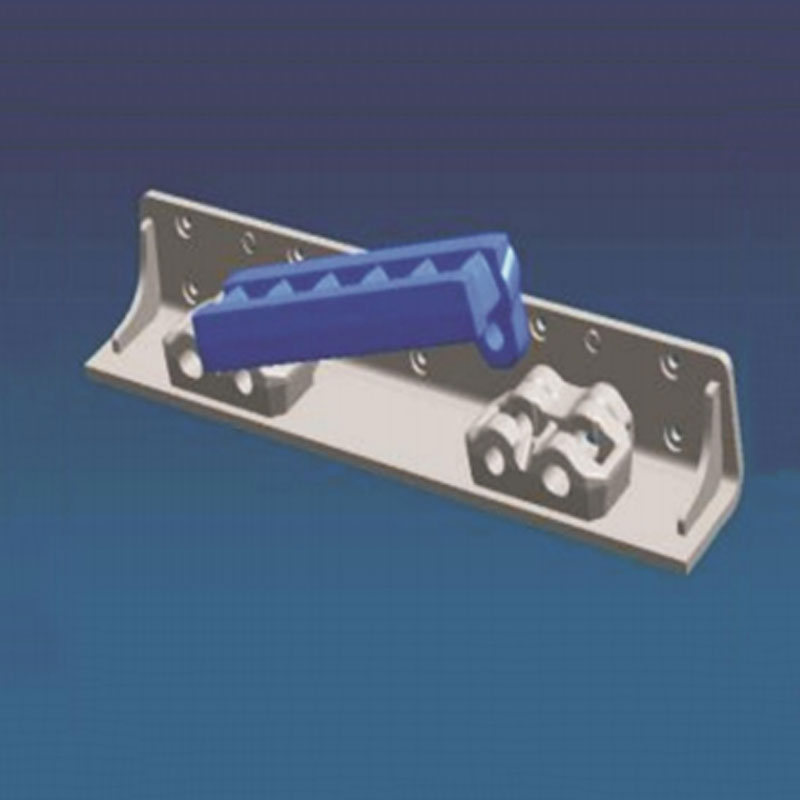

Зубчатая рейка (штыревая рейка)

Зубчатая рейка (штыревая рейка) -

Буровые вышки серий AS и KS

Буровые вышки серий AS и KS -

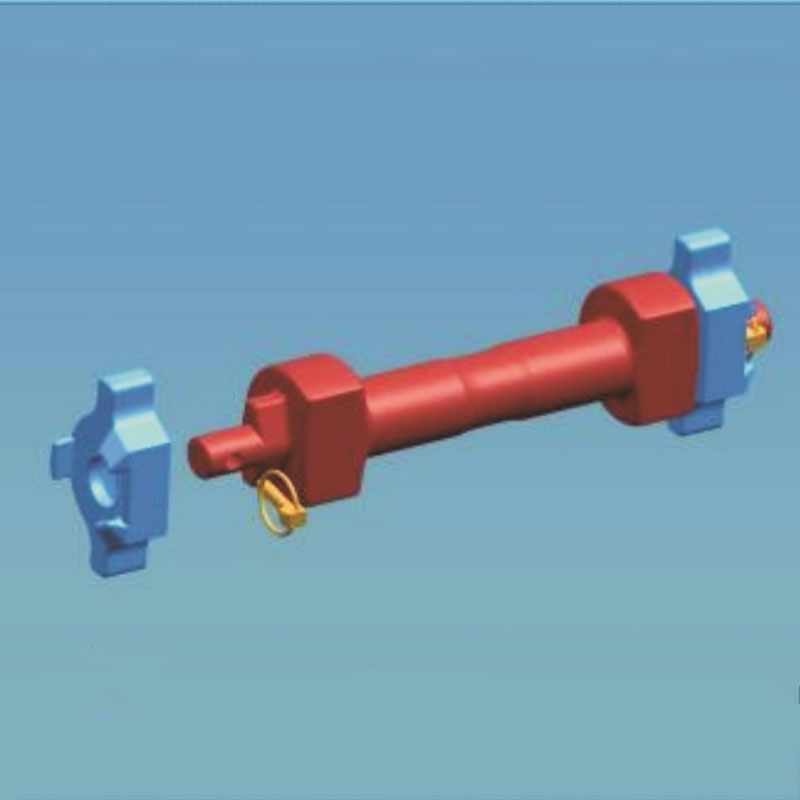

Блок монтажный с крюком

Блок монтажный с крюком -

Буровые вышки серии HS

Буровые вышки серии HS -

Элеватор буровой

Элеватор буровой -

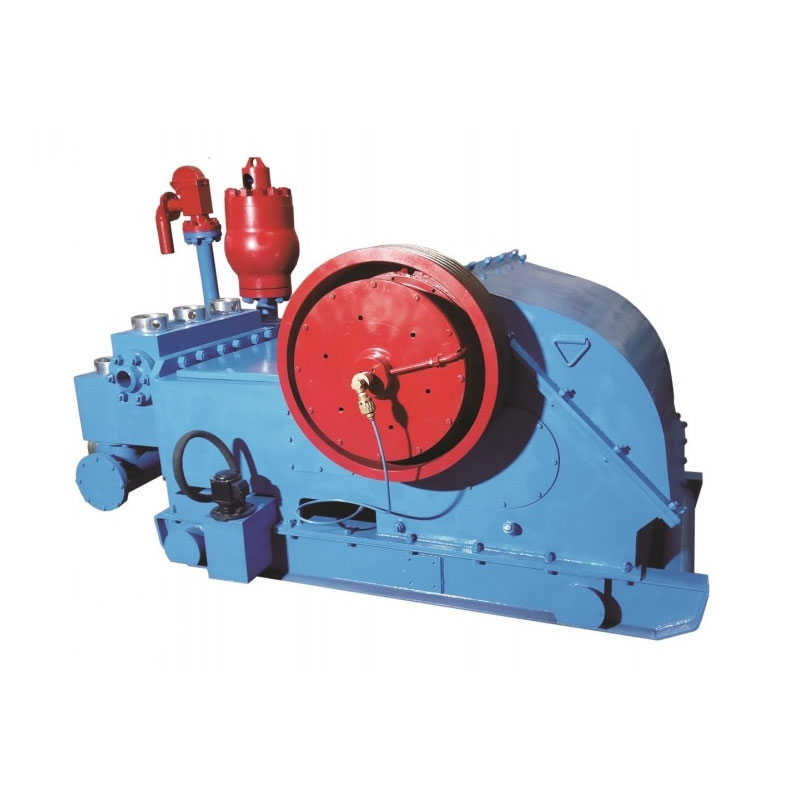

Буровой насос F-260

Буровой насос F-260 -

Серии звездочных валов в сборе (валов дробилок в сборе)

Серии звездочных валов в сборе (валов дробилок в сборе) -

Буровая установка для разведки моделей ZJ25A

Буровая установка для разведки моделей ZJ25A -

Буровая установка DZL-9/90

Буровая установка DZL-9/90 -

Буровой насос F-300

Буровой насос F-300 -

Буровая установка погружного типа TCZ-1000

Буровая установка погружного типа TCZ-1000