Круговые зубчатые колеса

Круговые зубчатые колеса… звучит просто, да? Но когда начинаешь разбираться в их применении, в выборе, в тонкостях – понимаешь, что это не совсем так. Часто, в теории, все выглядит понятно: передача вращения, изменение скорости и момента. А в реальности, особенно при проектировании или ремонте, возникают нюансы, которые не всегда сразу бросаются в глаза. Это не просто 'шестеренка', это элемент, который влияет на надежность и эффективность всей системы. Я часто сталкивался с ситуациями, когда кажущаяся незначительная ошибка в выборе колеса приводит к серьезным проблемам – повышенному износу, вибрации, даже к поломкам. Хочется поделиться своим опытом, высказать некоторые мысли, с которыми сталкиваюсь в работе, и, может быть, это будет полезно кому-то.

Основные типы и характеристики

Начнем с классики. Есть, конечно, несколько основных типов круглых зубчатых колес: внутренние, наружные, конические, червячные. Но если говорить о наиболее распространенных в промышленном секторе, то это, безусловно, наружные, и, в частности, круглые шестерни. Они отличаются простотой конструкции и эффективностью передачи момента. Выбор конкретного типа зависит от множества факторов: требуемой точности, нагрузки, скорости вращения, условий эксплуатации. Часто, при замене изношенной шестерни, находят 'аналог', не задумываясь о том, насколько он подходит по параметрам. И вот потом начинается... Несовместимость посадочных отверстий, разница в геометрии зубьев – все это ведет к необходимости доработки или полной замены, что, конечно, нежелательно.

Важным параметром является модуль зубьев. Модуль определяет величину одного зуба. Чем больше модуль, тем больше зуб, и тем выше нагрузка, которую может выдержать шестерня. Однако, увеличенный модуль требует большего пространства для установки. Также стоит учитывать количество зубьев – оно напрямую влияет на передаточное отношение. Но, опять же, часто выбор количества зубьев делается 'на глаз', без точных расчетов. Это может привести к неоптимальной работе механизма, повышенному шуму, и, как следствие, к преждевременному износу.

Материалы и их влияние

Выбор материала – еще один ключевой момент. Наиболее распространенные материалы для изготовления шестерен – сталь (углеродистая, легированная), чугун, алюминиевые сплавы, пластик. Каждый материал имеет свои преимущества и недостатки. Сталь, конечно, самая прочная, но и самая тяжелая. Чугун – более дешевый, но подвержен коррозии. Алюминиевые сплавы – легкие, но менее прочные, чем сталь. Пластик – легкий, устойчив к коррозии, но имеет ограниченную грузоподъемность. Я когда-то работал с проектом, где использовались пластиковые шестерни в условиях повышенной нагрузки. Результат был предсказуем – они быстро износились и лопнули. В подобных случаях всегда лучше отдать предпочтение стали, даже если это немного увеличит стоимость.

Допуски и точность изготовления

Нельзя недооценивать значение допусков и точности изготовления. Даже небольшие отклонения в размерах шестерни могут привести к серьезным проблемам. Например, если посадочные отверстия не совпадают, это может привести к повреждению вала или корпуса. Если зубья не имеют правильной формы, это может привести к вибрации и шуму. В частности, при использовании круглых шестерней в редукторах, критична точность посадки и соблюдение зазоров между зубьями. Иначе, возникнет дополнительная вибрация, которая быстро приведет к износу подшипников и других элементов редуктора. В нашей компании, ООО Шицзячжуан Шоли Механическое Оборудование, мы всегда уделяем особое внимание качеству изготовления и точности колес.

Рекомендации по эксплуатации и обслуживанию

Даже самая качественная шестерня может быстро выйти из строя, если ее эксплуатировать неправильно. Важно соблюдать рекомендации производителя по нагрузке, скорости вращения, смазке. Нельзя допускать перегрузки шестерни, так как это может привести к поломке зубьев. Также важно регулярно проводить осмотр шестерни на предмет износа и повреждений. При обнаружении каких-либо дефектов, шестерню необходимо заменить. При неправильной смазке, увеличен трение, что сильно ускоряет износ зубьев. Регулярная замена смазки – залог долговечной работы.

Опыт работы и типичные ошибки

За время работы с шестеренками видел всякое. Например, часто встречаются случаи, когда шестерни выбирают просто по внешнему виду, не учитывая их характеристики и назначение. Или, наоборот, выбирают слишком сложные и дорогие шестерни, которые не соответствуют требованиям механизма. Как-то раз, мы столкнулись с проблемой вибрации в редукторе. Оказалось, что причина была в неверно подобранном круглом колесе, которое имело неверную геометрию зубьев. После замены шестерни на правильную, вибрация исчезла. Так что, всегда нужно тщательно подходить к выбору шестерен, учитывая все факторы.

Проблемы с поставками и альтернативные решения

Иногда возникают сложности с поиском нужных шестерен. Особенно это касается нестандартных размеров и материалов. В таких случаях приходится обращаться к специализированным поставщикам или заказывать изготовление на заказ. Важно выбирать надежного поставщика, который гарантирует качество продукции и соблюдение сроков поставки. Также, стоит рассмотреть возможность использования альтернативных решений, например, ременных или цепных передач. В некоторых случаях, они могут быть более эффективными и надежными, чем круглые шестерни.

Альтернативные передаточные механизмы

Ременные и цепные передачи могут предложить гибкость в передаче мощности, особенно когда важна возможность изменения передаточного отношения. Однако, стоит учитывать, что они обычно менее точны и имеют большую потери мощности, чем зубчатые передачи. Выбор подходящего механизма – это комплексное решение, учитывающее множество факторов.

В заключение, хочется сказать, что круглые зубчатые колеса – это важный элемент многих механизмов. И правильно подобранные и эксплуатируемые шестерни обеспечивают надежную и эффективную работу всей системы. Надеюсь, мой опыт и наблюдения помогут вам избежать распространенных ошибок и сделать правильный выбор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

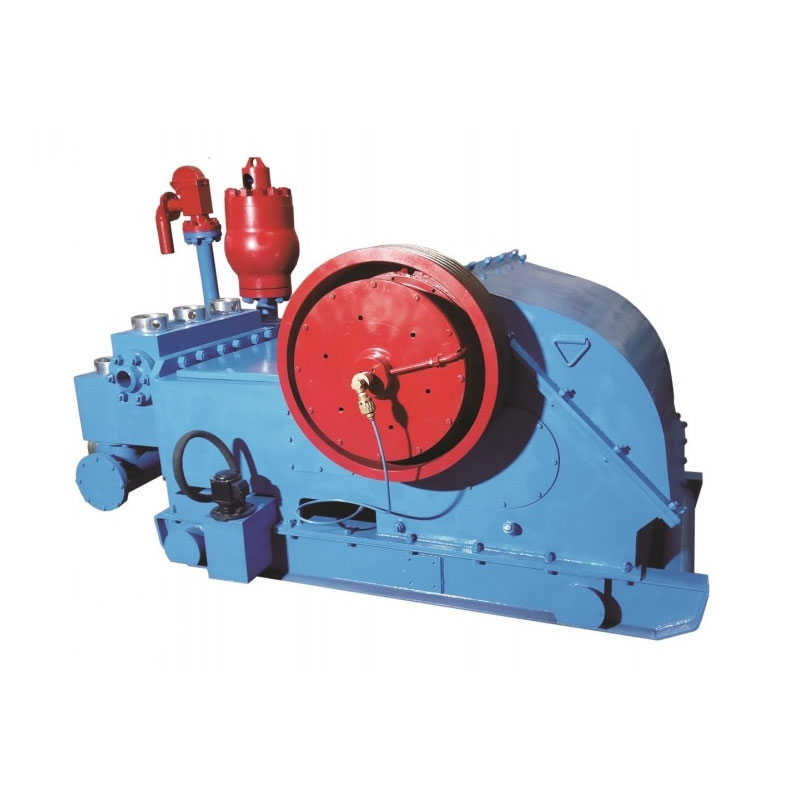

Буровой насос F-260

Буровой насос F-260 -

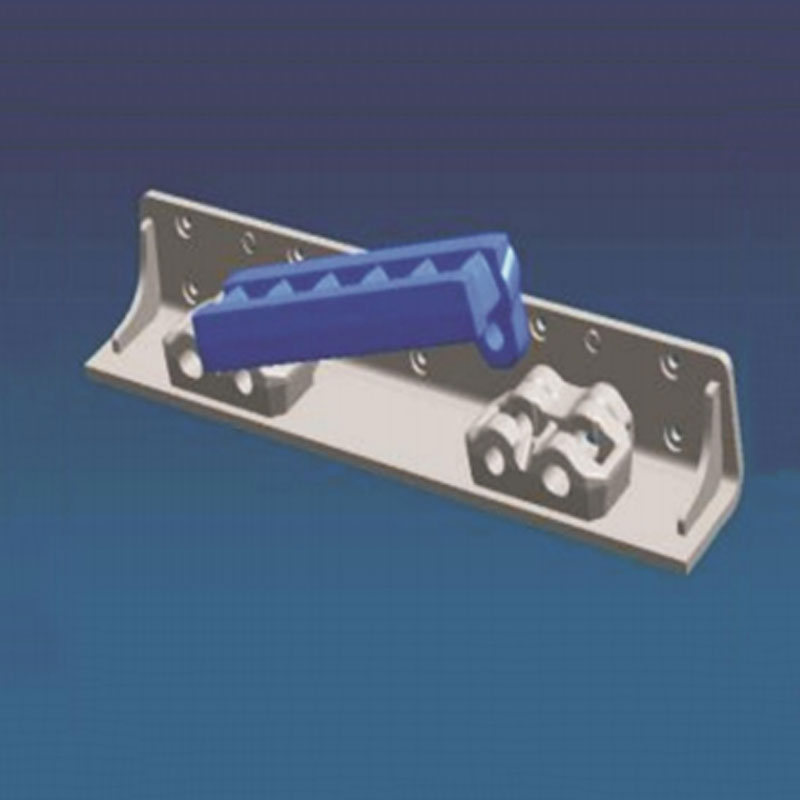

Серии скребков

Серии скребков -

Запасные части угледобывающих комбайнов

Запасные части угледобывающих комбайнов -

Переходник переходной

Переходник переходной -

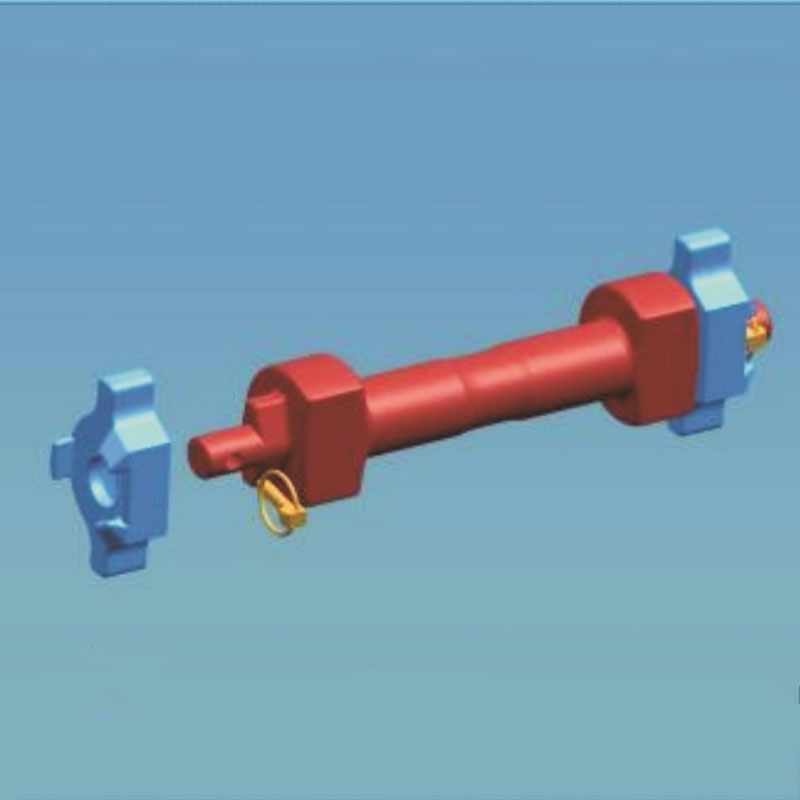

Вертлюг буровой

Вертлюг буровой -

Крюк талевого блока буровой установки

Крюк талевого блока буровой установки -

Зубчатая рейка (штыревая рейка)

Зубчатая рейка (штыревая рейка) -

Буровая установка DZL-9/90

Буровая установка DZL-9/90 -

Серии звездочных валов в сборе (валов дробилок в сборе)

Серии звездочных валов в сборе (валов дробилок в сборе) -

Нефтяная буровая установка ZJ30A

Нефтяная буровая установка ZJ30A -

Элеватор буровой

Элеватор буровой -

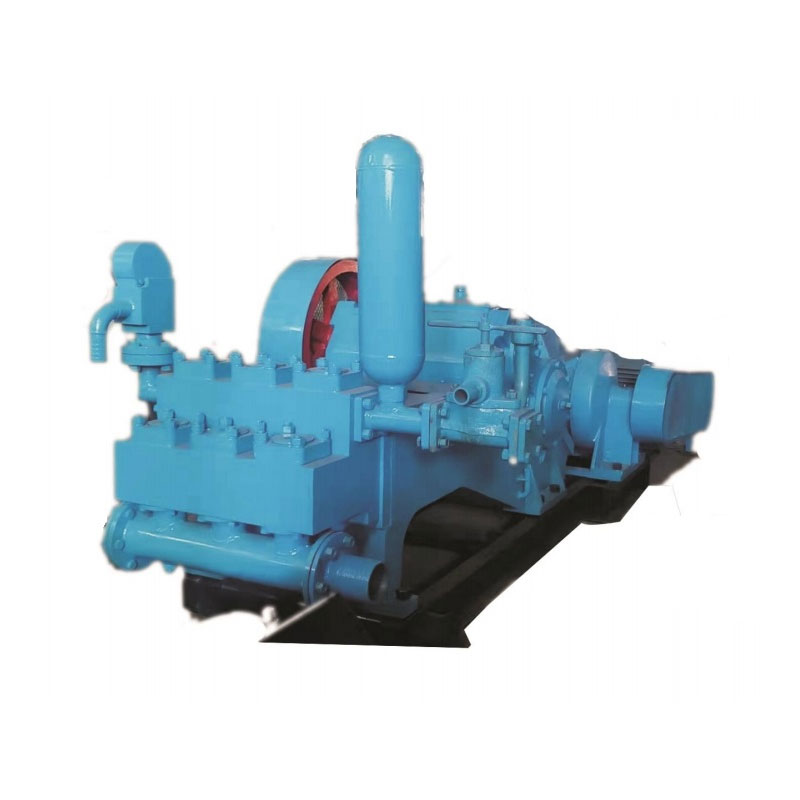

Буровые насосы F-500, F-800, F-1000

Буровые насосы F-500, F-800, F-1000

.jpg)