Зубчатые колеса тяговых передач

Как-то раз на одном из проектов столкнулись с неприятным сюрпризом: зубчатые колеса тяговых передач, заказанные у одного из поставщиков, быстро вышли из строя. Пришлось срочно разбираться, искать причину и заменять. И это заставило задуматься – действительно ли мы всегда понимаем, что покупаем? В голове сразу всплывают какие-то общие фразы о стандартах, сертификации, но на практике все оказывается гораздо сложнее. На самом деле, тема подбора и применения зубчатых колес тяговых передач требует гораздо более глубокого понимания, чем кажется на первый взгляд.

Типичные ошибки при выборе зубчатых колес тяговых передач

Часто, особенно при заказе через посредников или компаний, не имеющих прямого доступа к производителям, попадаются 'компромиссные' решения. Заказчик хочет сэкономить, поставщик – заработать. В итоге, на выходе получаем деталь, которая внешне соответствует требованиям, но не выдерживает нагрузки в реальных условиях эксплуатации. Это особенно заметно при работе с тяжелым оборудованием – горнодобывающей или энергетической отрасли. Например, мы однажды получили заказ на зубчатые колеса тяговых передач для насосного агрегата, работающего в условиях повышенной влажности и вибрации. Использовали стандартную сталь, а нужно было специальный сплав с повышенной износостойкостью. Результат – поломка через несколько месяцев. И это при том, что в техническом задании был указан только материал – сталь, без уточнений по ее составу и марке.

Не менее распространенной ошибкой является неправильный расчет нагрузки. Зачастую, заказчик основывается на общих рекомендациях или данных, предоставленных поставщиком, не проводя независимую экспертизу. И вот потом выясняется, что зубчатые колеса тяговых передач рассчитаны на меньшую мощность и крутящий момент, чем те, что фактически используются. Это приводит к преждевременному износу, поломке и дорогостоящему ремонту. С нашим опытом, мы всегда рекомендуем проводить детальный расчет нагрузки с учетом всех возможных факторов – перегрузки, вибрации, температурных колебаний. И, конечно, использовать программы для моделирования, чтобы проверить надежность конструкции.

Важность соответствия стандарту

Безусловно, соответствие зубчатых колес тяговых передач требованиям стандартов – это обязательное условие. Но недостаточно просто указать стандарт в техническом задании. Нужно убедиться, что поставщик действительно производит детали в соответствии с этим стандартом, и что есть документальное подтверждение этого. Например, стандарт ГОСТ 16483-81 для зубчатых колес представляет собой довольно сложный документ, который охватывает множество параметров – геометрию зубьев, точность изготовления, материал, методы испытаний. Не все поставщики имеют возможность и желание следовать всем требованиям стандарта.

Что нужно учитывать при выборе материала?

Выбор материала для зубчатых колес тяговых передач – это критически важный этап. Нельзя использовать универсальные материалы, которые не подходят для конкретных условий эксплуатации. Например, в условиях повышенной износостойкости и высоких нагрузок лучше использовать закаленные или цементированные стали. В агрессивных средах – специальные сплавы с повышенной коррозионной стойкостью. Нам часто задают вопрос: 'А можно использовать чугун?'. Можно, но только для небольших нагрузок и в условиях отсутствия вибрации. В остальных случаях чугун не подходит.

Альтернативные материалы и технологии

Сейчас активно развиваются технологии производства зубчатых колес тяговых передач из полимерных материалов, например, из полиамидов или полиэтилена высокой плотности. Эти материалы обладают хорошими антифрикционными свойствами и могут использоваться в условиях сухого трения и низких нагрузок. Но они не подходят для работы с высокими нагрузками и требуют специального дизайна. В некоторых случаях, вместо традиционных зубчатых колес используются винтовые передачи или роликовые цепи. Это позволяет снизить нагрузки на валы и уменьшить шум и вибрацию. При выборе альтернативных технологий важно учитывать все факторы – нагрузку, скорость, температуру, наличие смазки.

Реальные примеры и практические советы

Недавно нам удалось успешно внедрить новую систему редуктора на одном из предприятий по добыче полезных ископаемых. Старые зубчатые колеса тяговых передач быстро выходили из строя, что приводило к частым простоям и большим финансовым потерям. Мы провели детальный анализ работы оборудования, рассчитали нагрузку и выбрали зубчатые колеса тяговых передач из высокопрочной стали с закаленной поверхностью. В результате, срок службы новых деталей увеличился в несколько раз, а количество простоев снизилось. Главный совет – не экономить на качестве. Лучше сразу купить более дорогие зубчатые колеса тяговых передач от проверенного производителя, чем потом платить за ремонт и простои.

Еще один момент, который стоит учитывать – это правильная установка и смазка зубчатых колес тяговых передач. Неправильная установка может привести к деформации зубьев и преждевременному износу. А недостаточная или неправильная смазка – к перегреву и разрушению зубьев. Всегда следуйте рекомендациям производителя по установке и смазке.

Проверка качества готовых деталей

Перед приемкой зубчатых колес тяговых передач необходимо провести визуальный осмотр и проверить соответствие размеров и геометрии. Можно использовать простые инструменты – штангенциркуль, микрометр, шаблоны. В более сложных случаях – проводить неразрушающий контроль, например, ультразвуковую дефектоскопию. Иногда, для дополнительной проверки, мы заказываем испытания зубчатых колес тяговых передач в специализированных лабораториях.

В заключение хочется сказать, что выбор и применение зубчатых колес тяговых передач – это непростая задача, требующая знаний, опыта и внимания к деталям. Не стоит доверять общим фразам и советам 'с улицы'. Лучше обратиться к специалистам, которые имеют опыт работы с подобным оборудованием. И помните, что экономия на качестве может обернуться гораздо большими затратами в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

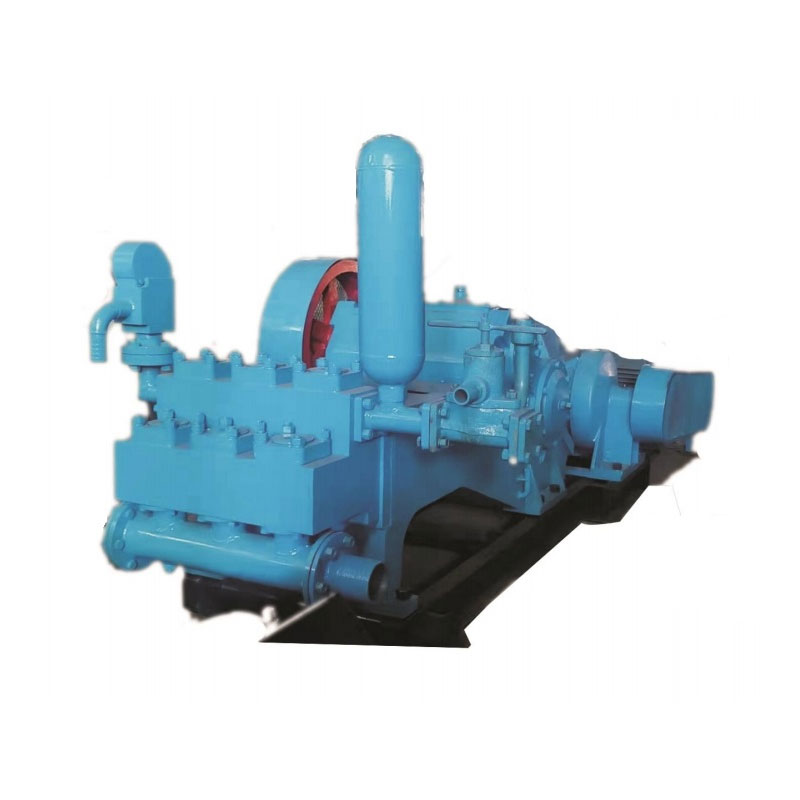

Буровой насос 3NBB390~52/15~8-55

Буровой насос 3NBB390~52/15~8-55 -

Буровой насос F-300

Буровой насос F-300 -

Буровые вышки серий AS и KS

Буровые вышки серий AS и KS -

Буровая установка для разведки моделей ZJ25A

Буровая установка для разведки моделей ZJ25A -

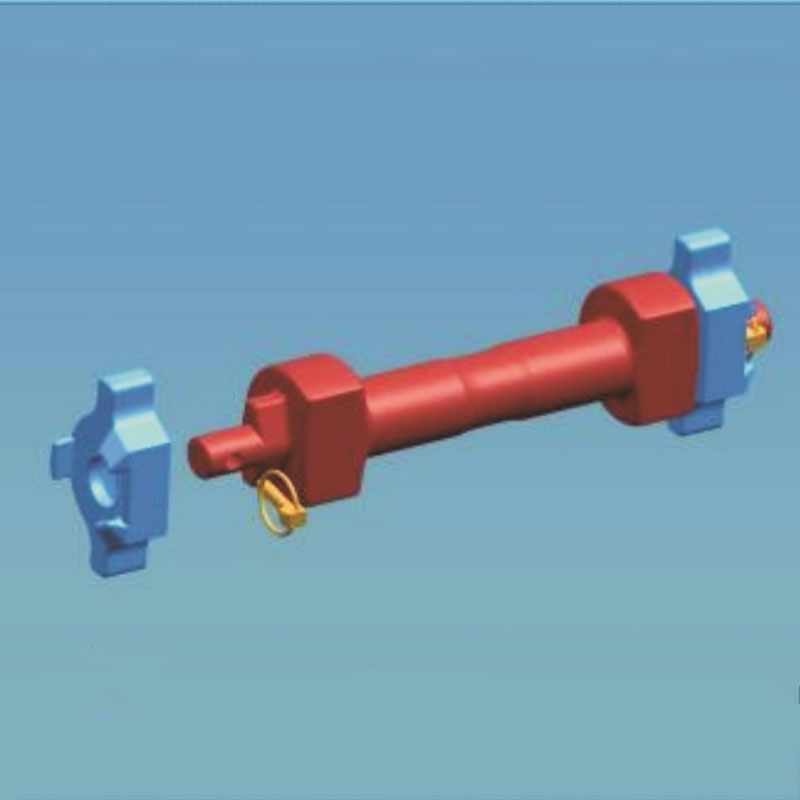

Вертлюг буровой

Вертлюг буровой -

Зубчатая рейка (штыревая рейка)

Зубчатая рейка (штыревая рейка) -

Серии скребков

Серии скребков -

Буровые насосы F-500, F-800, F-1000

Буровые насосы F-500, F-800, F-1000 -

Запасные части угледобывающих комбайнов

Запасные части угледобывающих комбайнов -

.jpg) Буровой насос F-130

Буровой насос F-130 -

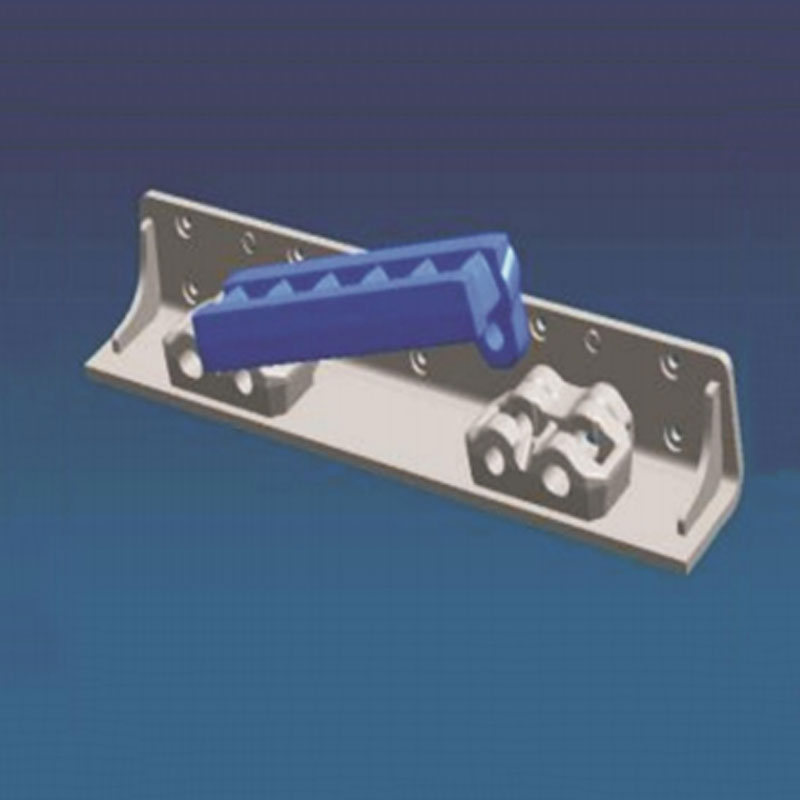

Серии глухих штифтов и фиксирующих блоков

Серии глухих штифтов и фиксирующих блоков -

Буровые вышки серии HS

Буровые вышки серии HS

Связанный поиск

Связанный поиск- Картридж 10sl для фильтра холодной воды

- Самоходная буровая установка для скважинного подземного выщелачивания цена

- Картриджи для фильтров воды 10вв

- Орб буровая установка

- Буровая установка на гусеничном шасси

- Запасные части баз

- Геология буровые установки

- Солид зубчатое колесо

- Буровая установка пбу 100

- Зубчатое колесо внутренние зубья