Зубчатые колеса нарезают

Всегда удивляюсь, как часто люди недооценивают процесс нарезания зубчатых колес. Многие думают, что это просто установка готовых деталей, а на самом деле за этим стоит целая наука и ряд тонкостей, которые напрямую влияют на долговечность и эффективность всей системы. Часто вижу, как проекты терпят фиаско из-за неправильно подобранных параметров или ошибок в исполнении. По сути, резка зубьев – это не просто механическое действие, это точность, контроль и понимание материалов.

Основные этапы и их влияние на результат

Если говорить об общем процессе, то он включает в себя несколько ключевых этапов: подготовка заготовки, установка режущего инструмента, собственно нарезка зубьев и, наконец, контроль качества. Первый этап, подготовка заготовки, часто упускается из виду, но он критически важен. Материал должен быть идеально обработан, без дефектов и загрязнений. Иначе качество зубьев будет страдать, даже при использовании самого дорогого инструмента. Второй этап – выбор и установка режущего инструмента. Здесь нужно учитывать не только материал заготовки, но и тип зубьев, их профиль, а также требуемую точность.

Я когда-то работал над проектом, где заготовка была слегка деформирована. Мы потратили кучу времени и денег на резку зубьев, но в итоге зубья получились неровными и с неправильным профилем. Потом выяснилось, что деформация заготовки возникла из-за неправильного хранения. Это был болезненный урок, который научил меня всегда тщательно проверять заготовки перед началом работы. Иначе последующие этапы, включая контроль качества, не принесут желаемого результата.

Типы режущего инструмента и их применение

Существует множество типов режущего инструмента для резки зубчатых колес: метчики, проходные метчики, зубчатые ножницы, шлифовальные круги. Выбор зависит от материала заготовки, требуемой точности и объема производства. Например, для стали часто используют метчики, а для алюминия – зубчатые ножницы. Шлифовка, как правило, используется для достижения высокой точности и гладкой поверхности зубьев. Важно понимать особенности каждого инструмента и уметь правильно его настраивать.

Метчики: преимущества и недостатки

Метчики – это надежный и универсальный инструмент для нарезания зубьев. Они обеспечивают высокую точность и позволяют получить качественную поверхность зубьев. Однако, метчики могут быть довольно дорогими, а их использование требует определенных навыков и опыта. Кроме того, при неправильной настройке метчик может сломаться, что приведет к дополнительным затратам и задержке производства.

Зубчатые ножницы: быстро и экономично

Зубчатые ножницы – это более экономичный инструмент, чем метчики. Они позволяют быстро нарезать зубья, но качество поверхности зубьев может быть ниже. Этот инструмент обычно используется для производства небольших партий деталей или для прототипирования. Важно выбрать ножницы с подходящим количеством зубьев и с правильной геометрией.

Иногда я сталкивался с ситуацией, когда производитель выбирал зубчатые ножницы для производства деталей из закаленной стали. Результат был предсказуем – зубья получились неровными и с поврежденной поверхностью. В таких случаях лучше использовать метчики или шлифовальный инструмент, даже если это потребует дополнительных затрат.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть процесса нарезания зубчатых колес. Он позволяет выявить дефекты и отклонения от заданных параметров, которые могут повлиять на работоспособность всей системы. Контроль качества может осуществляться различными способами: визуальный осмотр, измерение размеров, проверка геометрии зубьев.

Мы в ООО Шицзячжуан Шоли Механическое Оборудование, как компания с более чем двадцатилетним опытом, придаем большое значение контролю качества. У нас в распоряжении современное измерительное оборудование, позволяющее точно измерять размеры и геометрию зубьев. Мы также используем методы неразрушающего контроля, такие как ультразвуковой контроль и магнитный контроль, для выявления скрытых дефектов.

Недавно мы работали над проектом, где требовалось нарезать зубчатые колеса с очень высокой точностью. Мы использовали шлифовальный инструмент и систему контроля качества, которая позволяла выявлять отклонения от заданных параметров на микроскопическом уровне. В итоге, нам удалось получить детали, которые полностью соответствовали требованиям заказчика. Это был хороший пример того, как правильный подход к контролю качества может обеспечить надежность и долговечность всей системы.

Распространенные ошибки и как их избежать

Вот некоторые распространенные ошибки, которые допускают при нарезании зубчатых колес: неправильный выбор инструмента, неправильная настройка инструмента, некачественная подготовка заготовки, отсутствие контроля качества. Избежать этих ошибок можно, тщательно планируя процесс, используя качественный инструмент и материалы, а также строго соблюдая технологию резки зубьев.

Часто встречаю ситуации, когда из-за спешки и небрежности допускают ошибки при настройке инструмента. Неправильный угол наклона режущей кромки, неправильная скорость резания или неправильная подача – все это может привести к дефектам зубьев. Поэтому важно уделять достаточно времени настройке инструмента и убедиться, что все параметры установлены правильно.

И последнее – не стоит пренебрегать обучением персонала. Чем лучше обучены сотрудники, тем меньше ошибок они будут допускать. Поэтому важно регулярно проводить обучение и повышение квалификации. Использование современной автоматизированной резки зубьев также помогает минимизировать ошибки, так как система сама контролирует процесс и корректирует параметры в реальном времени.

Новые тренды в технологии резки зубчатых колес

В последнее время наблюдается тенденция к автоматизации процесса резки зубчатых колес. Это позволяет повысить производительность, снизить затраты и улучшить качество деталей. Также активно развиваются новые технологии, такие как лазерная резка и электроэрозионная обработка, которые позволяют нарезать зубья сложных профилей и из трудно обрабатываемых материалов. Компания ООО Шицзячжуан Шоли Механическое Оборудование постоянно следит за новыми тенденциями и внедряет их в свою производственную практику. Мы используем современные станки с ЧПУ и программное обеспечение для автоматизации процесса резки зубчатых колес, что позволяет нам предлагать нашим клиентам высококачественные детали по конкурентоспособным ценам. Наш опыт и техническая компетенция, накопленные за годы работы, позволяют решать самые сложные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Блок монтажный с крюком

Блок монтажный с крюком -

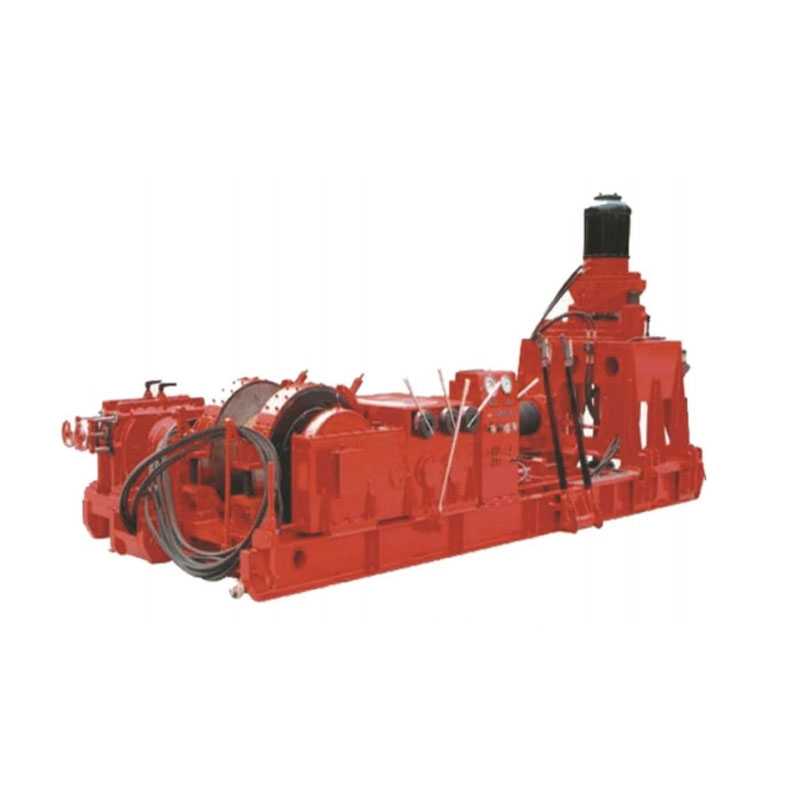

Буровая установка THJ-2000

Буровая установка THJ-2000 -

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600 -

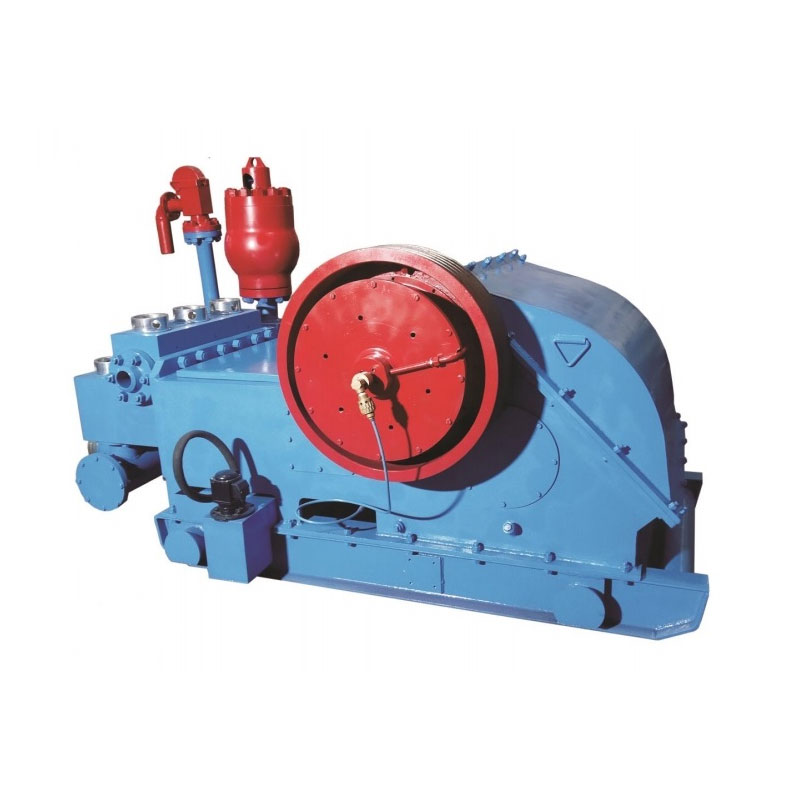

Буровой насос 3NB-260

Буровой насос 3NB-260 -

Элеватор буровой

Элеватор буровой -

Буровые насосы F-500, F-800, F-1000

Буровые насосы F-500, F-800, F-1000 -

Буровая установка для разведки моделей ZJ25A

Буровая установка для разведки моделей ZJ25A -

Нефтяная буровая установка ZJ30A

Нефтяная буровая установка ZJ30A -

Вилка подкладная

Вилка подкладная -

Буровой насос F-500SL

Буровой насос F-500SL -

Серии звездочных валов в сборе (валов дробилок в сборе)

Серии звездочных валов в сборе (валов дробилок в сборе) -

Запасные части угледобывающих комбайнов

Запасные части угледобывающих комбайнов