Зубчатое колесо модульное

Модульные зубчатые колеса – это, казалось бы, простая деталь. Но как часто, работая с ними, сталкиваешься с непониманием, с неверными расчетами, с попытками 'приспособить' стандартные решения под специфические задачи. Порой проще купить готовое, но часто, особенно в нестандартных конструкциях, лучше спроектировать и изготовить модульный редуктор с нуля. Хочу поделиться мыслями, накопленными за годы работы, и возможно, это поможет кому-то избежать ошибок или найти новые подходы. Не претендую на абсолютную истину, скорее – это размышления опытного инженера.

В чем подвох с модульными зубчатыми колесами?

Многие начинающие инженеры, и даже опытные, периодически допускают ошибку: выбирают модуль зубьев, исходя из общей требуемой передаточной величины, не учитывая при этом нагрузку и необходимые характеристики. Это приводит к преждевременному износу, повышенному шуму и вибрации. Основная проблема в том, что модуль – это не просто размер зубьев, это фундаментальный параметр, определяющий их прочность и точность.

Например, недавно мы работали над редуктором для горнодобывающего оборудования. Клиент изначально хотел использовать модуль, который показался ему 'достаточно большим'. В результате, при испытаниях, колеса начали изнашиваться значительно быстрее, чем предполагалось, а шумы в работе были неприемлемыми. Пришлось пересчитывать всю конструкцию, выбирая другой модуль и, как следствие, заказывая новую партию зубчатых колес. Это, конечно, влечет за собой дополнительные затраты и задержки, но избежать этого можно было, если бы изначально придерживались правильного подхода.

Иногда возникает вопрос о выборе материала. Обычно для модульных зубчатых колес используют сталь, но в зависимости от условий эксплуатации (температура, наличие агрессивных сред, требования к весу) может потребоваться и латунь, и даже полимеры. Важно понимать, что материал напрямую влияет на износостойкость, прочность и долговечность детали. Зачастую, выбор материала – это компромисс между стоимостью, производительностью и надежностью.

Проектирование модульного редуктора: ключевые моменты

Проектирование модульного редуктора – это сложный процесс, требующий учета множества факторов. Начинать нужно с определения требуемой передаточной величины, мощности, скорости вращения, а также условий эксплуатации. Затем необходимо выбрать тип модульных зубчатых колес (параллельно-осевые, конические и т.д.) и определить их модуль, количество зубьев, шаг и другие параметры.

Важно не забывать о допустимых нагрузках на зубья, о коэффициенте запаса прочности и о требованиях к точности изготовления. Используются специализированные программы для расчета нагрузок и проверки прочности зубчатых колес, например, SolidWorks или Компас-3D. Но даже с помощью этих программ необходимо иметь глубокое понимание принципов механики разрушения и механики деформируемости.

Еще один важный момент – это правильный подбор подшипников. Подшипники должны обеспечивать надежную поддержку валов и зубчатых колес, а также минимизировать трение и износ. Тип подшипников выбирается в зависимости от нагрузки, скорости вращения и других факторов. Неправильно подобранные подшипники могут привести к преждевременному выходу из строя всей системы.

Практический опыт: что можно улучшить?

Мы несколько раз сталкивались с проблемой люфта в модульных зубчатых колесах. Это часто связано с неточностью изготовления или с неправильным подбором зазоров. Поэтому важно уделять особое внимание контролю качества на всех этапах производства. Использование современных методов контроля, таких как координатно-измерительные машины (КИМ), позволяет выявить и устранить дефекты на ранней стадии.

Еще одна распространенная проблема – это неправильная смазка. Неправильная смазка может привести к повышенному трению, износу и перегреву зубчатых колес. Важно использовать смазку, рекомендованную производителем, и регулярно контролировать ее состояние. Иногда целесообразно использовать автоматические системы смазки, которые обеспечивают равномерное распределение смазки по всей поверхности детали.

Иногда можно встретить попытки уменьшить стоимость за счет использования дешевых материалов или упрощенного дизайна. Но это, как правило, приводит к снижению надежности и долговечности редуктора. Лучше потратиться на качественные компоненты и правильный проект, чем потом переделывать и ремонтировать.

Поиск надежных поставщиков модульных зубчатых колес

При выборе поставщика модульных зубчатых колес необходимо обращать внимание не только на цену, но и на качество продукции, наличие сертификатов и гарантийных обязательств. Важно сотрудничать с компаниями, которые имеют опыт работы в данной сфере и которые могут предложить широкий ассортимент модульных зубчатых колес различных типов и размеров. Например, ООО Шицзячжуан Шоли Механическое Оборудование [https://www.sljxsb.ru/](https://www.sljxsb.ru/) предлагает полный спектр услуг по проектированию и изготовлению зубчатых колес.

Рекомендую всегда запрашивать образцы продукции перед заказом партии зубчатых колес. Это позволит убедиться в качестве изготовления и в соответствии детали требованиям. Также важно учитывать сроки поставки и условия оплаты. Надежный поставщик должен быть готов предложить гибкие условия сотрудничества и оперативно решать возникающие вопросы.

В заключение, хочу сказать, что модульные зубчатые колеса – это важный элемент многих механических систем. Правильный выбор и проектирование редуктора обеспечит надежную и долговечную работу оборудования. Не стоит экономить на качестве и забывать о необходимости квалифицированного подхода к проектированию и производству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

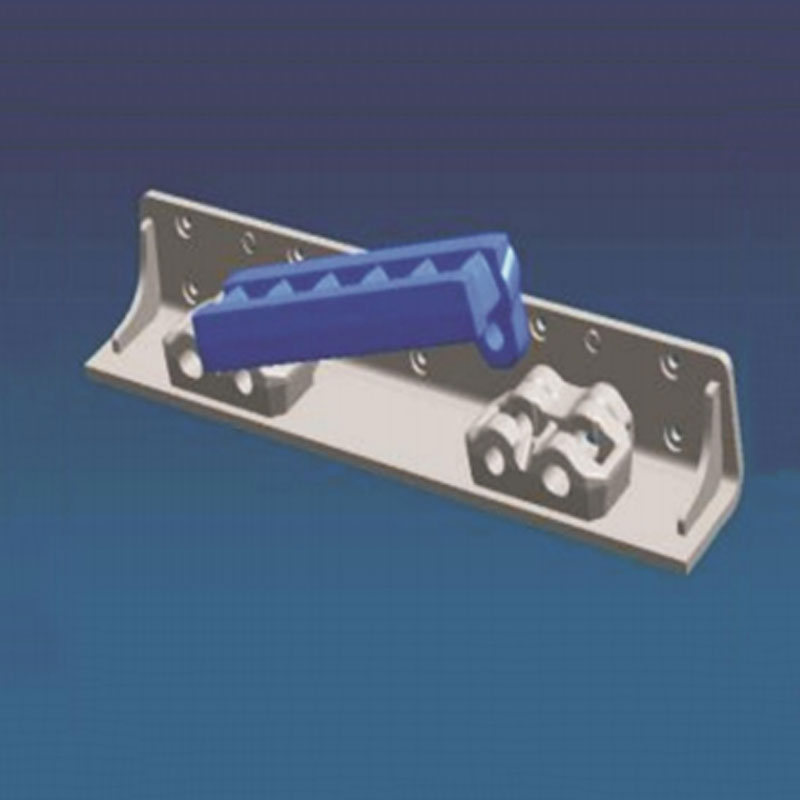

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

Буровые вышки серии HS

Буровые вышки серии HS -

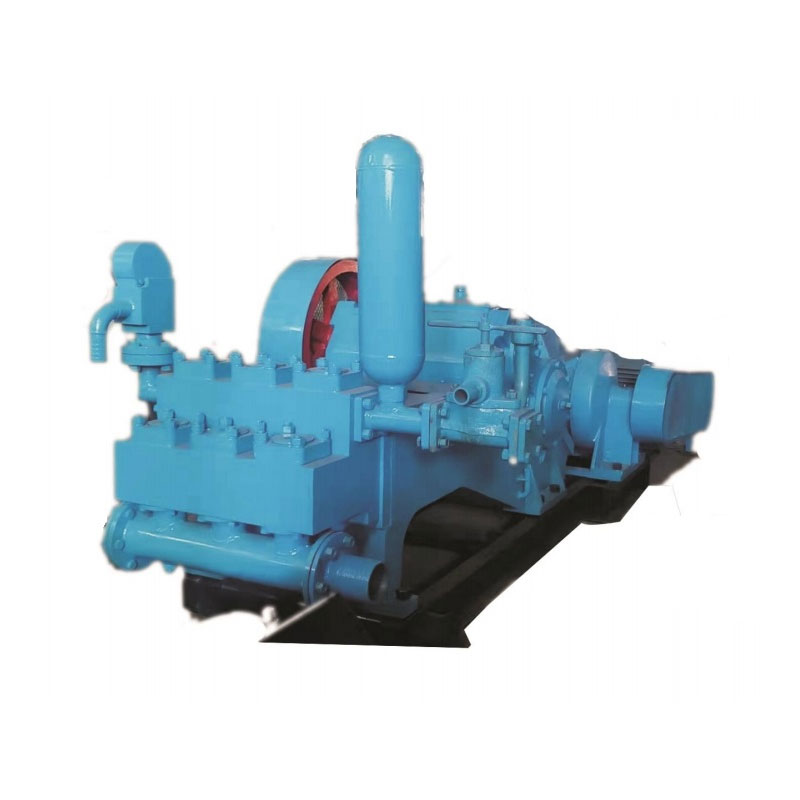

Буровой насос F-300

Буровой насос F-300 -

.jpg) Буровой насос F-130

Буровой насос F-130 -

Запасные части угледобывающих комбайнов

Запасные части угледобывающих комбайнов -

Вилка подкладная

Вилка подкладная -

Зубчатая рейка (штыревая рейка)

Зубчатая рейка (штыревая рейка) -

Буровые насосы F-500, F-800, F-1000

Буровые насосы F-500, F-800, F-1000 -

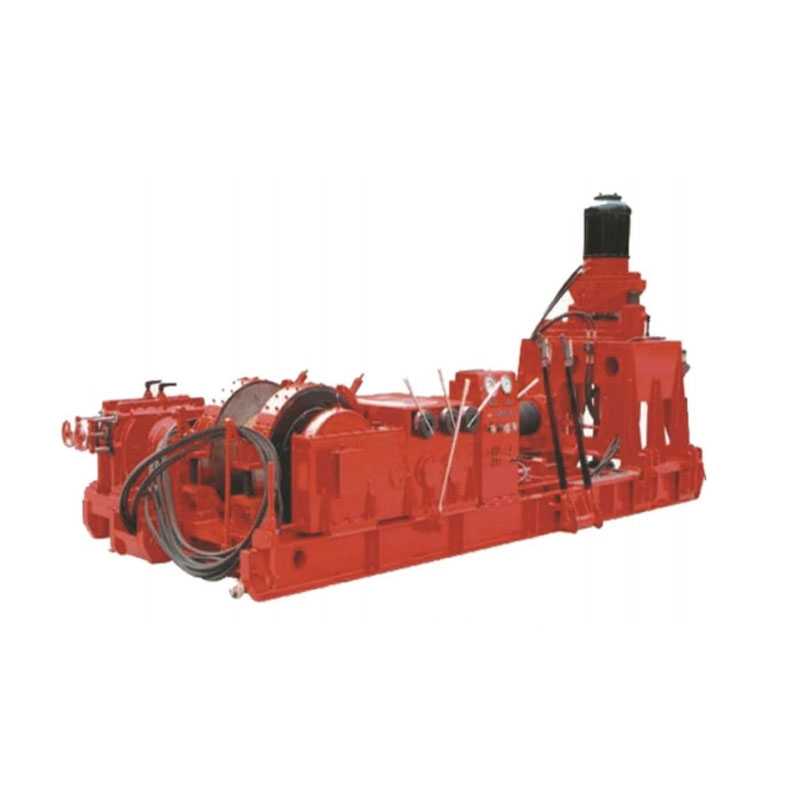

Буровая установка THJ-2000

Буровая установка THJ-2000 -

Нефтяная буровая установка ZJ30A

Нефтяная буровая установка ZJ30A -

Серии звездочных валов в сборе (валов дробилок в сборе)

Серии звездочных валов в сборе (валов дробилок в сборе) -

Буровая установка DZL-9/90

Буровая установка DZL-9/90