Зубчатое колесо зубчатого ремня

Начнем с простого: многие считают, что выбор зубчатого колеса для зубчатого ремня – это дело техники, подсчеты передаточного отношения, и все. Но это лишь вершина айсберга. Я вот часто вижу ситуации, когда, казалось бы, все расчеты верны, а ремень быстро изнашивается, или, наоборот, колесо перегревается и ломается. И причина, как правило, кроется не в ошибке в расчетах, а в неверном подходе к выбору именно зубчатого колеса, его геометрии, материала, а также в недостаточной квалификации персонала, обслуживающего эту систему. В этой статье попробую поделиться опытом, полученным за годы работы, на примере реальных проектов, и обозначить основные моменты, которые стоит учитывать, чтобы избежать неприятных сюрпризов.

Разновидности зубчатых колес и их влияние на ремень

Существует несколько типов зубчатых колес, используемых с ремнями – конические, червячные, шевронные, и, конечно же, распространенные елочные. Выбор типа зависит от множества факторов: требуемой передаточной характеристики, допустимой нагрузки, рабочей скорости, а также от типа ремня. Например, с многопрофильных ремней (например, клиновидных) чаще всего используют елочные зубчатые колеса – они обеспечивают надежное сцепление и равномерную передачу усилия. Однако, если нужно передавать большие моменты на небольшую скорость, то более предпочтительны червячные зубчатые колеса. Использование неправильного типа может привести к быстрому износу ремня, вибрациям, и, как следствие, к аварийной ситуации. Помню один случай на нефтеперерабатывающем заводе, где использовали елочное колесо с слишком малым углом наклона зубьев. Ремень практически сразу же начал проскальзывать, несмотря на соблюдение всех остальных параметров. Пришлось срочно заменить колесо на более подходящее.

Материал зубчатого колеса: сталь, чугун, алюминий – что выбрать?

Материал, из которого изготовлено зубчатое колесо, напрямую влияет на его прочность, долговечность и способность выдерживать высокие нагрузки. Наиболее распространенным материалом является сталь – обычно используются закаленные и отлеченные марки. Но для определенных приложений могут потребоваться другие материалы. Например, для работы в агрессивных средах (кислоты, щелочи) используют специальные стали с повышенной коррозионной стойкостью, или даже полимеры. Алюминиевые зубчатые колеса применяют в случаях, когда важна легкость конструкции и низкий вес. Однако они менее долговечны и требуют более тщательного обслуживания. При выборе материала важно учитывать не только нагрузку, но и температуру рабочей среды, а также возможные воздействия агрессивных веществ. Замена стального колеса на алюминиевое в системе при больших нагрузках – это серьезный риск.

Геометрия зубьев: влияние на динамику и шум

Форма и размер зубьев зубчатого колеса оказывают значительное влияние на динамику работы системы и уровень шума. Например, использование зубьев с большим радиусом закругления может снизить уровень шума и вибраций, но при этом уменьшить передаточную способность. И наоборот, зубья с острым радиусом закругления обеспечивают более высокую передаточную способность, но могут создавать больше шума и вибраций. Оптимальный выбор геометрии зубьев зависит от конкретных требований приложения. Важно учитывать не только размеры зубьев, но и их профиль – есть различные профили зубьев (хобби, шевронные, и т.д.), каждый из которых имеет свои особенности. В одном из проектов мы столкнулись с проблемой повышенного шума в системе. Оказалось, что использованные зубчатые колеса имели слишком острый радиус закругления, что приводило к возникновению вибраций и шума. После замены колес на более подходящие, проблема была решена.

Сборка и монтаж: критически важные этапы

Не стоит недооценивать важность правильной сборки и монтажа системы с зубчатым колесом и зубчатым ремнем. Неправильная установка может привести к повышенному износу, вибрациям и даже к поломке оборудования. Во-первых, необходимо убедиться в правильности выравнивания валов. Во-вторых, необходимо правильно натянуть ремень. Слишком слабое натяжение приведет к проскальзыванию ремня, а слишком сильное – к повышенному износу ремня и подшипников. В-третьих, необходимо использовать специальные приспособления для установки зубчатых колес, чтобы избежать повреждения зубьев. Я видел много случаев, когда при монтаже зубчатых колес использовали обычные инструменты, что приводило к сколам и трещинам. Важно помнить, что это – ответственный этап, от которого зависит надежность всей системы. Часто, уже после монтажа, возникают проблемы, которые можно было избежать, если бы соблюдали правильную технологию сборки. Это влечет за собой дорогостоящий ремонт и простои оборудования.

Обслуживание и диагностика: предотвращение поломок

Регулярное обслуживание и диагностика системы с зубчатым колесом и зубчатым ремнем – это залог ее долговечности и надежности. Необходимо регулярно проверять натяжение ремня, состояние зубьев колес, а также смазывать подшипники. При обнаружении каких-либо дефектов необходимо немедленно устранять их, чтобы избежать серьезных поломок. Кроме того, важно следить за состоянием ремня и своевременно его заменять. Например, можно использовать ультразвуковой метод диагностики, который позволяет выявлять микротрещины в ремне еще до того, как они станут заметны визуально. Мы в нашей компании используем эту технологию для контроля состояния ремней в наших клиентах – это позволяет предотвратить аварийные ситуации и сократить время простоев оборудования. Важно помнить, что профилактика всегда дешевле ремонта.

Что стоит помнить

И напоследок, хочу еще раз подчеркнуть, что выбор и установка зубчатого колеса для зубчатого ремня – это не просто техническая задача, это комплексный процесс, требующий знаний, опыта и внимания к деталям. Не стоит экономить на качестве компонентов и недооценивать важность правильной сборки и обслуживания системы. Ошибки на этом этапе могут привести к серьезным последствиям. Если вы не уверены в своих силах, лучше обратиться к специалистам. ООО Шицзячжуан Шоли Механическое Оборудование, как поставщик оборудования для энергетики и геологической отраслей, всегда готова предложить профессиональную консультацию и помощь в выборе оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Крюк талевого блока буровой установки

Крюк талевого блока буровой установки -

Запасные части угледобывающих комбайнов

Запасные части угледобывающих комбайнов -

Буровые насосы F-500, F-800, F-1000

Буровые насосы F-500, F-800, F-1000 -

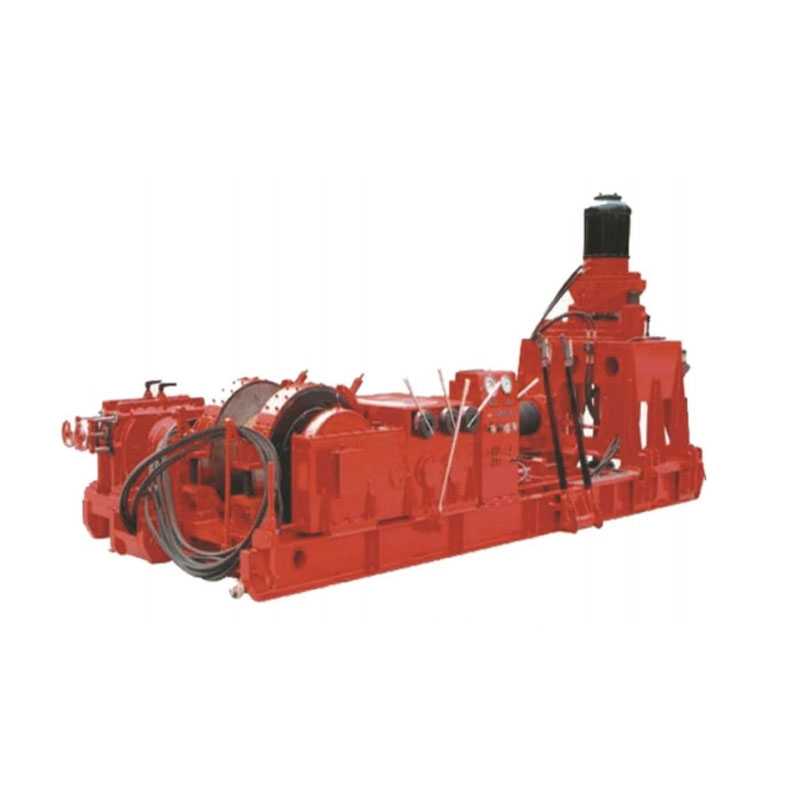

Буровая установка THJ-2000

Буровая установка THJ-2000 -

Серии звездочных валов в сборе (валов дробилок в сборе)

Серии звездочных валов в сборе (валов дробилок в сборе) -

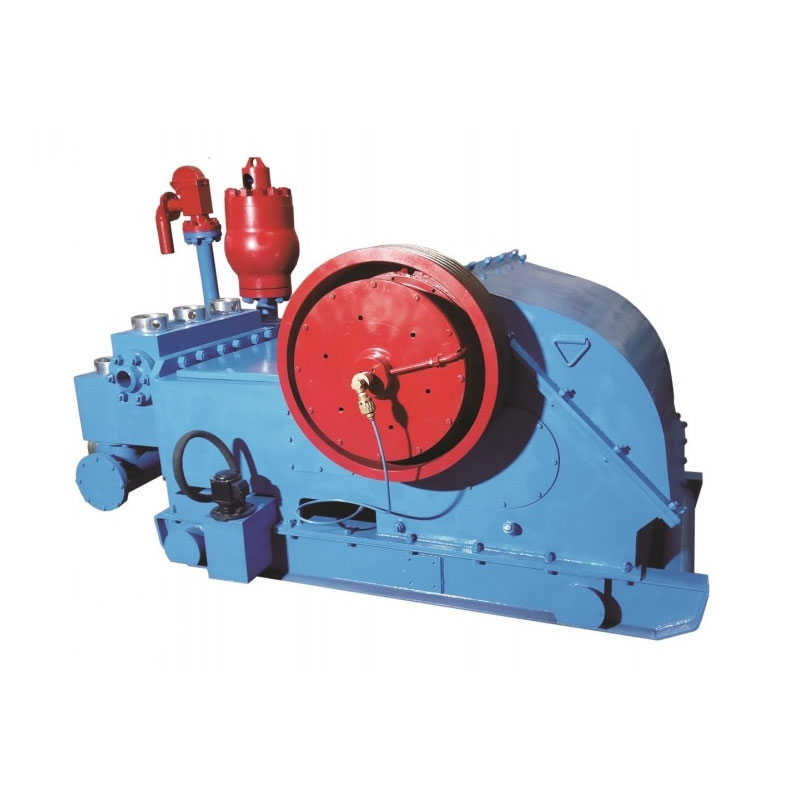

Буровой насос F-260

Буровой насос F-260 -

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600 -

Вертлюг буровой

Вертлюг буровой -

Вилка подкладная

Вилка подкладная -

Зубчатая рейка (штыревая рейка)

Зубчатая рейка (штыревая рейка) -

Буровая установка DZL-9/90

Буровая установка DZL-9/90 -

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов

.jpg)