Зубчатое колесо внутренние зубья

Все мы знакомы с **зубчатыми колесами**. Их повсюду – от простых игрушек до сложнейших промышленных машин. Но часто при выборе просто ориентируются на внешний вид и размер. А вот с внутренними зубьями – тут интереснее. Помню, как в начале работы, на одном проекте, мы выбрали передачу, основываясь только на передаточном числе, совершенно забыв о важности геометрии внутренних зубьев. Потом пришлось переделывать, и это стоило немалых денег и времени. Поэтому решил поделиться своим опытом и наблюдениями, возможно, кому-то пригодится. Хочу сказать, что понимание нюансов **внутренних зубьев** критически важно, особенно при работе с высокой нагрузкой или при необходимости обеспечения плавности хода.

Зачем вообще нужны внутренние зубья?

Наверное, для начала стоит пояснить, что такое внутренние зубья. Это, по сути, зубья, расположенные внутри зубчатого колеса, образующие внутреннюю окружность. Они используются в передачах, где валы колес соприкасаются внутри. Использование таких передач позволяет компактно разместить элементы, особенно когда пространство ограничено. В отличие от внешних зубчатых колес, внутренние имеют более сложную конструкцию и, как правило, требуют более точной обработки. Важно помнить, что при проектировании и выборе таких механизмов, необходимо учитывать не только нагрузку, но и допустимый уровень деформации.

Часто возникают ситуации, когда нужно обеспечить передачу движения между валами, расположенными на некотором расстоянии друг от друга. Здесь **внутренние зубья** – оптимальное решение. В энергетической отрасли, например, они часто применяются в редукторах, где требуется передача мощности между валами с большим смещением. Или, например, в системах конвейерной транспортировки грузов, где нужно аккуратно передать движение, минимизируя вибрации и износ.

Типы внутренних зубчатых колес

Существует несколько основных типов **внутренних зубчатых колес**: геликоидальные, циркулярные и конические. Каждый тип имеет свои преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации. Например, геликоидальные лучше подходят для работы с большими нагрузками, а циркулярные – для работы на высоких скоростях. Конические – это, пожалуй, самый распространенный вариант, особенно для передачи движения под углом. При выборе следует обратить внимание на угол наклона зубьев, коэффициент зацепления и материал изготовления.

Помню один случай, когда нам пришлось выбирать внутреннее зубчатое колесо для редуктора, который должен был работать в агрессивной среде – с высокой влажностью и перепадами температур. Мы рассматривали несколько вариантов, но в итоге остановились на колесе из высокопрочной стали с антикоррозийным покрытием. Это позволило нам обеспечить долговечность и надежность редуктора в сложных условиях. Иногда, из-за сложности обработки, выбирают колеса из алюминиевых сплавов, но это, конечно, компромисс между весом и прочностью.

Проблемы и решения при работе с внутренними зубьями

Одним из основных вызовов при использовании **внутренних зубчатых колес** является их подверженность повышенному износу. Это связано с тем, что зубы работают в условиях более высоких напряжений и трения. Для решения этой проблемы можно использовать различные смазочные материалы и покрытия, а также выбирать материалы с высокой износостойкостью. Мы в своей работе часто применяем специальные смазки на основе синтетических масел с добавками, которые снижают трение и предотвращают коррозию.

Еще одна проблема – это сложность изготовления. Требуется высокая точность обработки, чтобы обеспечить правильное зацепление зубьев и избежать люфтов. Это означает, что производители обычно используют более дорогостоящие технологии, что влияет на стоимость готового изделия. Поэтому важно правильно рассчитать все параметры передачи, чтобы минимизировать требования к точности изготовления. Иногда, для сложных конструкций, мы используем 3D-печать для создания прототипов и проверки геометрии. Это позволяет избежать дорогостоящих ошибок на этапе производства.

Влияние геометрии на надежность

Не стоит недооценивать влияние геометрии внутренних зубьев на надежность передачи. Неправильный угол наклона, неправильный профиль зубьев или недостаточная глубина паз может привести к преждевременному износу и поломке. Поэтому при проектировании необходимо учитывать все эти факторы и использовать специализированное программное обеспечение для расчета и моделирования. В последнее время активно используются методы конечных элементов (FEM) для анализа напряжений в зубчатых колесах. Это позволяет выявить слабые места и оптимизировать конструкцию.

Я помню случай, когда мы получили партию внутренних зубчатых колес с неправильным профилем зубьев. После нескольких недель эксплуатации они начали быстро изнашиваться и издавать неприятный шум. При анализе выяснилось, что производитель допустил ошибку при обработке. Нам пришлось заменить все колеса и пересмотреть требования к поставщику. Этот случай показал, насколько важно контролировать качество изготовления.

Выбор материала и покрытий

Выбор материала для **внутренних зубчатых колес** также играет важную роль в их долговечности и надежности. Чаще всего используются стали, алюминиевые сплавы и некоторые пластики. Выбор материала зависит от нагрузки, скорости вращения и условий эксплуатации. Для работы с высокими нагрузками и скоростями обычно выбирают высокопрочные стали с высоким пределом прочности. А для работы в агрессивных средах – стали с антикоррозийным покрытием.

Помимо материала, важно учитывать тип покрытия. Различные покрытия могут улучшить износостойкость, антикоррозийные свойства и снизить трение. Например, хромирование, никелирование, цинкование и напыление PVD/PVD широко используются для защиты зубчатых колес от коррозии и износа. Сейчас все большую популярность набирают новые типы покрытий, такие как DLC (Diamond-Like Carbon), которые обеспечивают исключительную износостойкость и низкий коэффициент трения. Помню, в одном проекте мы использовали покрытие DLC для внутренних зубчатых колес, работающих в условиях высокой нагрузки и скорости. Это позволило нам значительно увеличить срок службы и снизить шум.

Также стоит помнить о необходимости правильной термообработки. Термообработка может улучшить механические свойства стали, повысить ее твердость и износостойкость. Иногда, для достижения оптимальных результатов, применяют несколько этапов термообработки. Выбор технологии термообработки зависит от типа стали и требуемых свойств.

В заключение

Таким образом, работа с **внутренними зубьями** – это не просто выбор подходящей детали. Это комплексный процесс, который требует учета множества факторов – от геометрии и материала до смазки и покрытия. Понимание этих факторов позволяет обеспечить надежную и долговечную работу механизмов с внутренними зубчатыми колесами. Опыт, ошибки и постоянное стремление к знаниям – вот что помогает нам добиваться успеха в этой области. Надеюсь, мой опыт будет полезен вам.

Ресурсы

Если вам нужна помощь в выборе и проектировании внутренних зубчатых колес, обратитесь в ООО Шицзячжуан Шоли Механическое Оборудование. Мы обладаем богатым опытом работы в этой области и можем предложить вам оптимальное решение для ваших задач. Подробности можно найти на нашем сайте: https://www.sljxsb.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600 -

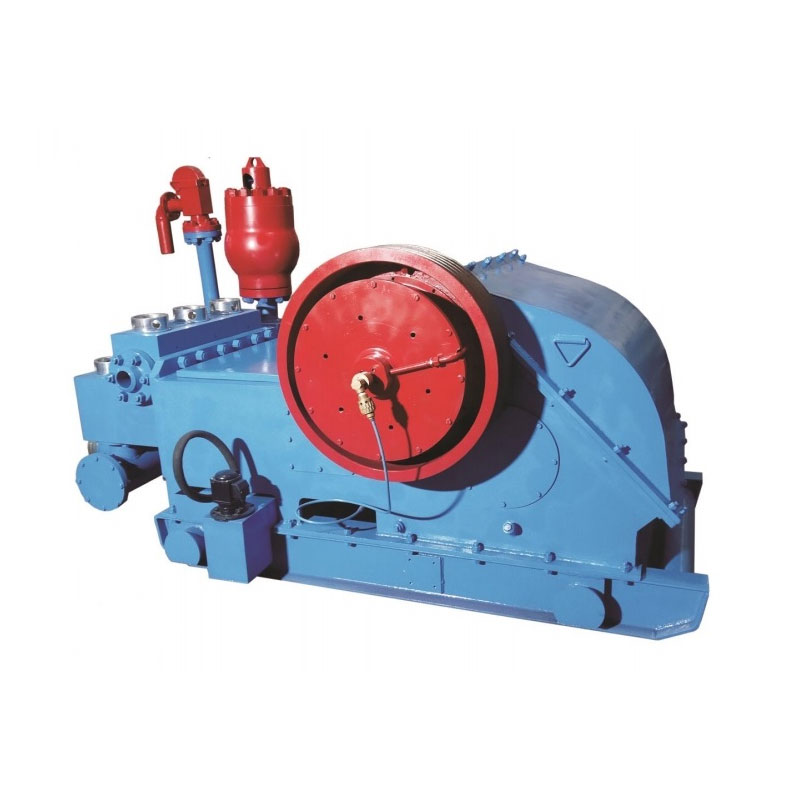

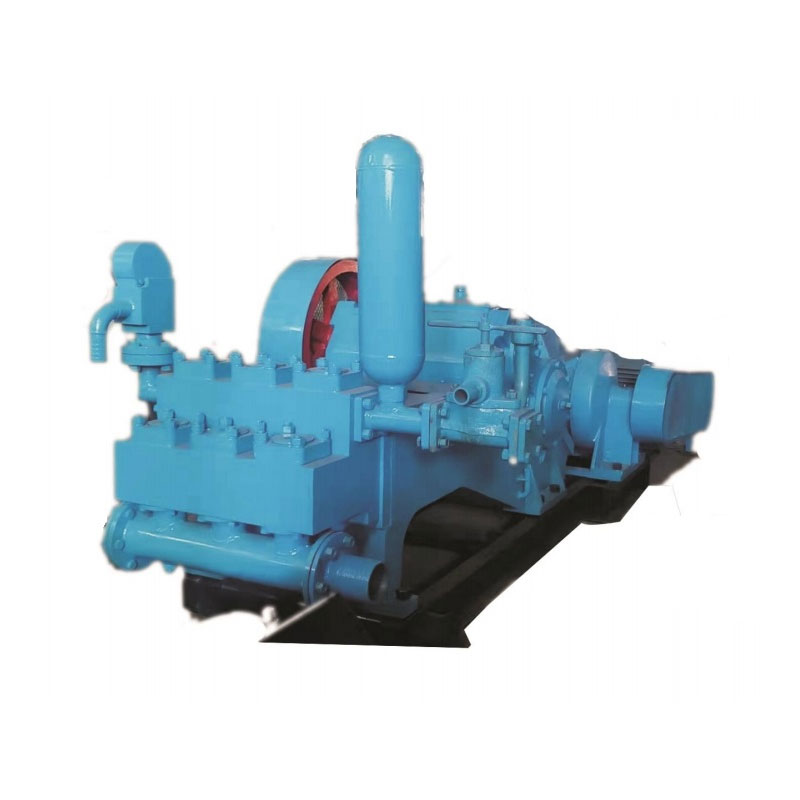

Буровой насос 3NB-260

Буровой насос 3NB-260 -

Блок монтажный с крюком

Блок монтажный с крюком -

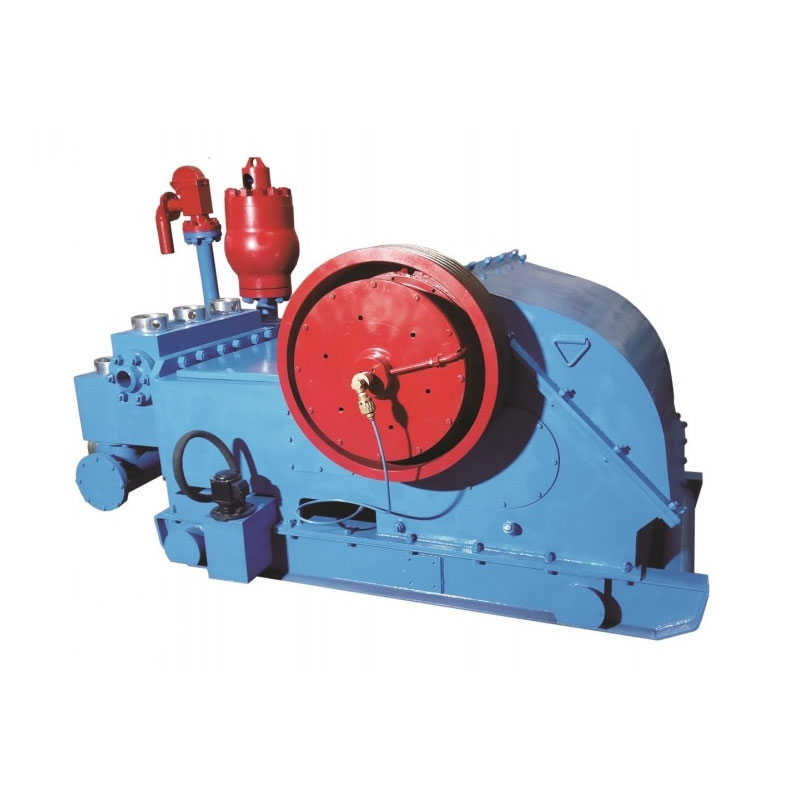

Буровой насос F-260

Буровой насос F-260 -

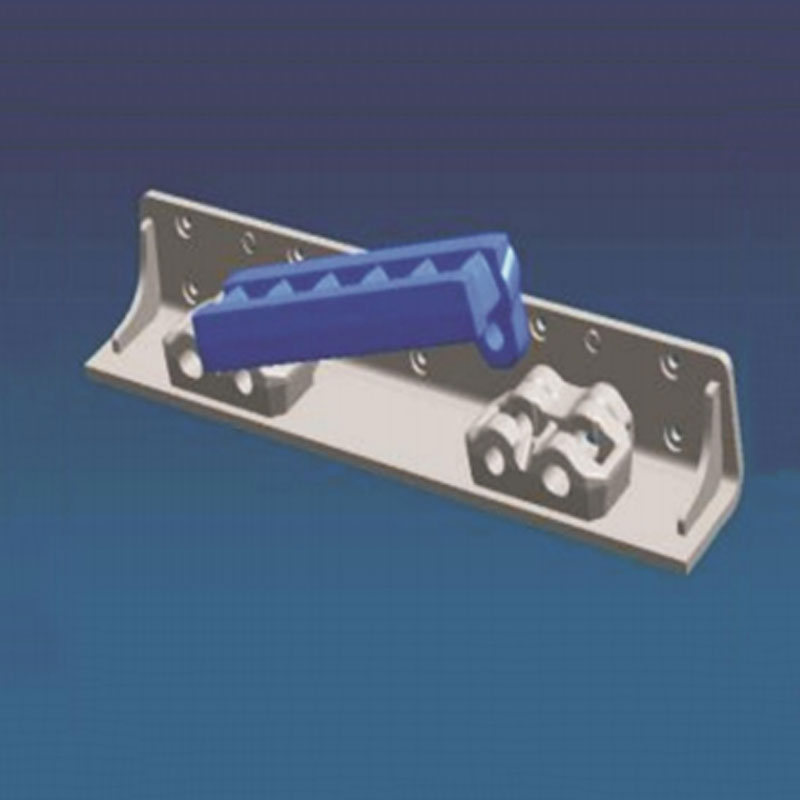

Серии скребков

Серии скребков -

Крюк талевого блока буровой установки

Крюк талевого блока буровой установки -

Нефтяная буровая установка ZJ30A

Нефтяная буровая установка ZJ30A -

Серии звездочных валов в сборе (валов дробилок в сборе)

Серии звездочных валов в сборе (валов дробилок в сборе) -

Зубчатая рейка (штыревая рейка)

Зубчатая рейка (штыревая рейка) -

Буровые вышки серии HS

Буровые вышки серии HS -

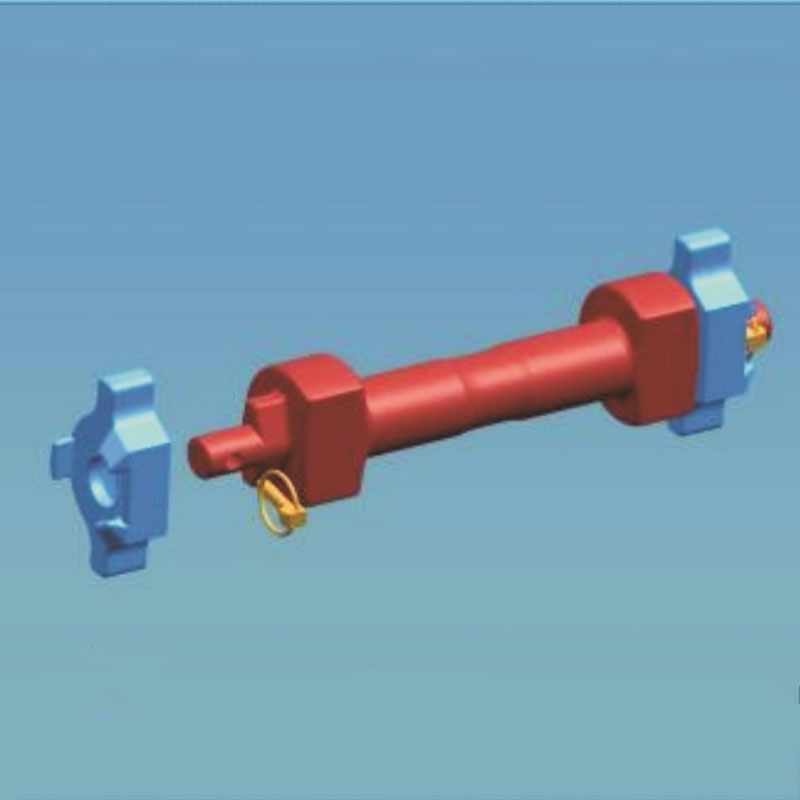

Вертлюг буровой

Вертлюг буровой -

Буровой насос 3NBB390~52/15~8-55

Буровой насос 3NBB390~52/15~8-55