Внутреннее зубчатое колесо

Внутреннее зубчатое колесо… звучит просто, но, поверьте, за кажущейся простотой скрывается целый мир нюансов. Часто, особенно у начинающих инженеров, возникает заблуждение: внутреннее зубчатое колесо – это просто маленькое колесо, вставленное внутрь большего. Это не так. Вопрос не только в размерах, но и в точности изготовления, материале, нагрузках и, конечно, в передаче усилия. Лично я, в своей практике, видел множество случаев, когда неправильный выбор или некачественное изготовление внутреннего зубчатого колеса приводили к катастрофическим последствиям – от преждевременного выхода из строя всего механизма до серьезных аварийных ситуаций. И вот, после долгих лет работы с этими деталями, пытаюсь поделиться некоторыми мыслями и наблюдениями.

Особенности конструкции и принципы работы

Прежде всего, стоит разобраться в особенностях конструкции. В отличие от внешних зубчатых колес, внутренние зубчатые колеса имеют внутренние зубья, которые входят в пазы центрального вала. Это накладывает специфические требования к геометрии зуба – радиус кривизны, профиль зуба, угол наклона зубьев. Качество изготовления этих параметров напрямую влияет на передачу усилия, уровень шума и вибрации, а также на срок службы. Обычно, профили зуба оптимизируются под конкретные условия работы, например, под высокие нагрузки или для работы с повышенной точностью.

Важный момент – это точность изготовления. Небольшие отклонения в геометрии зуба могут приводить к неровному распределению нагрузки на зубья, что, в свою очередь, ускоряет износ и повышает риск поломки. Особенно это критично при работе с большими скоростями и нагрузками. Я помню один проект, где мы использовали внутреннее зубчатое колесо для привода сложного механизма в энергетическом оборудовании. Небольшая погрешность в изготовлении зуба привела к неравномерному распределению нагрузки и, как следствие, к быстрой деформации зуба и необходимости полной замены детали. Это стоило нам значительных затрат и времени.

Конструкция также должна учитывать материал. От выбора материала зависит прочность, износостойкость и устойчивость к коррозии. Чаще всего используются различные марки стали, а также некоторые виды сплавов. При выборе материала необходимо учитывать условия эксплуатации – температуру, наличие агрессивных сред и т.д. Выбор материала – это компромисс между стоимостью, прочностью и весом.

Проблемы в процессе производства

Процесс производства внутренних зубчатых колес может быть достаточно сложным и требует использования современного оборудования и квалифицированного персонала. Основные проблемы возникают на этапах обработки зубьев – токарная обработка, шлифовка, чернение. Точность обработки зубьев – ключевой фактор, определяющий качество и надежность детали. Ошибки на этих этапах могут приводить к серьезным дефектам, которые сложно исправить. Мы однажды столкнулись с проблемой шероховатости поверхности зубьев, которая возникла из-за неправильной настройки токарного станка. Это потребовало дополнительной шлифовки, что увеличило время производства и стоимость детали.

Еще одна проблема – это контроль качества. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить дефекты. Используются различные методы контроля – визуальный осмотр, измерение зубопрофиля, проверка геометрии. Современные методы контроля качества позволяют выявлять даже незначительные дефекты, которые могут привести к поломке детали в будущем. В нашем цеху мы используем координатно-измерительные машины для контроля геометрии зуба. Это позволяет нам обеспечить высокую точность и качество внутренних зубчатых колес.

Не стоит недооценивать роль смазки. Правильный выбор смазки и ее своевременное обслуживание имеют решающее значение для долговечности внутреннего зубчатого колеса. Смазка снижает трение между зубьями, уменьшает износ и предотвращает коррозию. Использование неподходящей смазки может привести к быстрому износу и поломке детали.

Реальные кейсы и уроки

В своей практике я неоднократно сталкивался с проблемами, связанными с внутренними зубчатыми колесами. Особенно часто возникали проблемы с их установкой и выравниванием. Неправильная установка может приводить к неравномерному распределению нагрузки и, как следствие, к преждевременному износу зубов. Важно соблюдать точные инструкции по установке и использовать специальные инструменты. Также необходимо учитывать люфт вала и корпуса, чтобы избежать перекоса внутреннего зубчатого колеса.

В одном из проектов мы использовали внутреннее зубчатое колесо с высоким передаточным числом для привода высокоскоростного оборудования. При эксплуатации мы заметили повышенный уровень шума и вибрации. При выяснении причин оказалось, что внутреннее зубчатое колесо было недостаточно жестким и подвергалось повышенным деформациям при высоких нагрузках. В результате, мы были вынуждены заменить деталь на более прочную. Это был дорогостоящий, но ценный урок.

За последнее время наблюдается тенденция к использованию новых материалов и технологий производства внутренних зубчатых колес. Например, активно внедряются технологии 3D-печати, которые позволяют создавать детали сложной формы с высокой точностью. Также разрабатываются новые виды смазок, которые обеспечивают более эффективную защиту от износа и коррозии. Считаю, что будущее внутренних зубчатых колес за этими новыми технологиями.

Необходимость регулярного обслуживания

И, наконец, хочу подчеркнуть важность регулярного обслуживания. Независимо от качества изготовления, внутреннее зубчатое колесо требует периодической проверки и смазки. Регулярный осмотр позволяет выявить признаки износа или повреждения на ранней стадии и предотвратить серьезные поломки. В частности, нужно обращать внимание на шум, вибрацию и признаки перегрева.

В **ООО Шицзячжуан Шоли Механическое Оборудование** мы специализируемся на проектировании и производстве широкого спектра механических компонентов, включая внутренние зубчатые колеса. Наш опыт работы в энергетической и геологической отраслях позволяет нам создавать надежные и долговечные детали, способные выдерживать самые высокие нагрузки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зубчатая рейка (штыревая рейка)

Зубчатая рейка (штыревая рейка) -

Буровая установка погружного типа TCZ-1000

Буровая установка погружного типа TCZ-1000 -

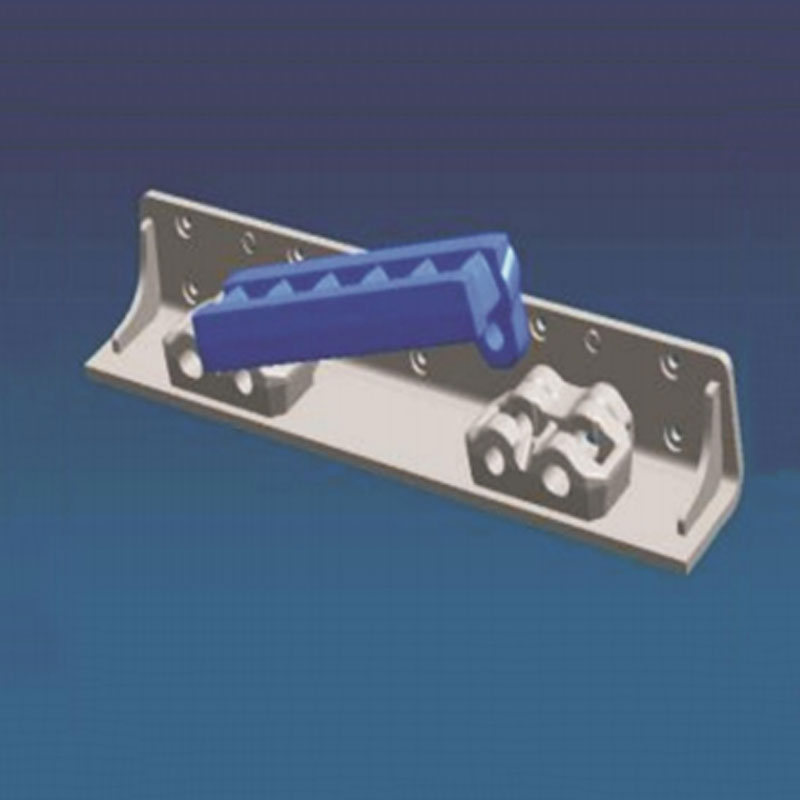

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

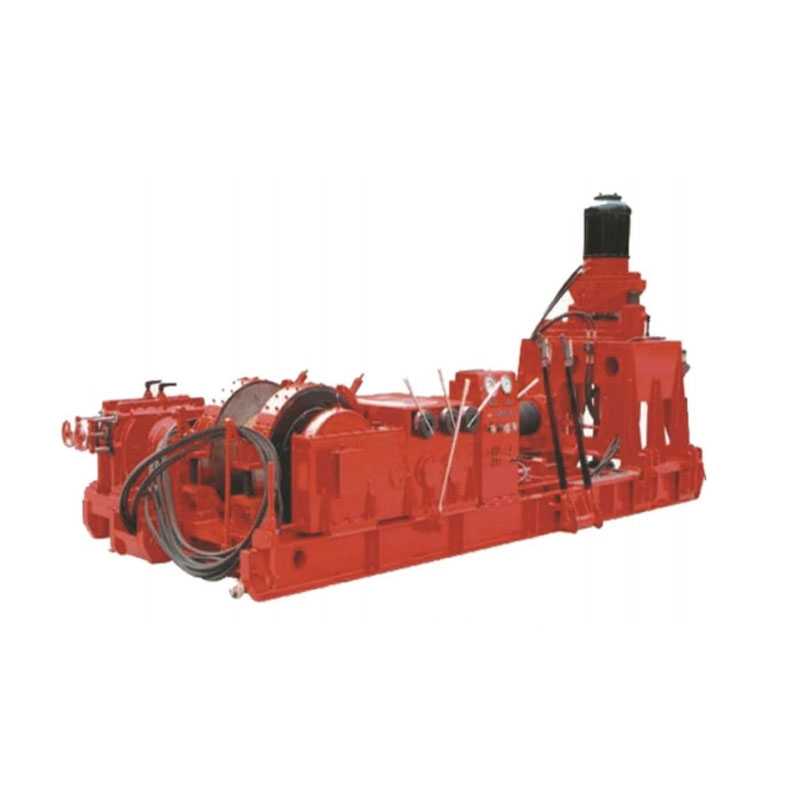

Буровой насос F-500SL

Буровой насос F-500SL -

Вертлюг буровой

Вертлюг буровой -

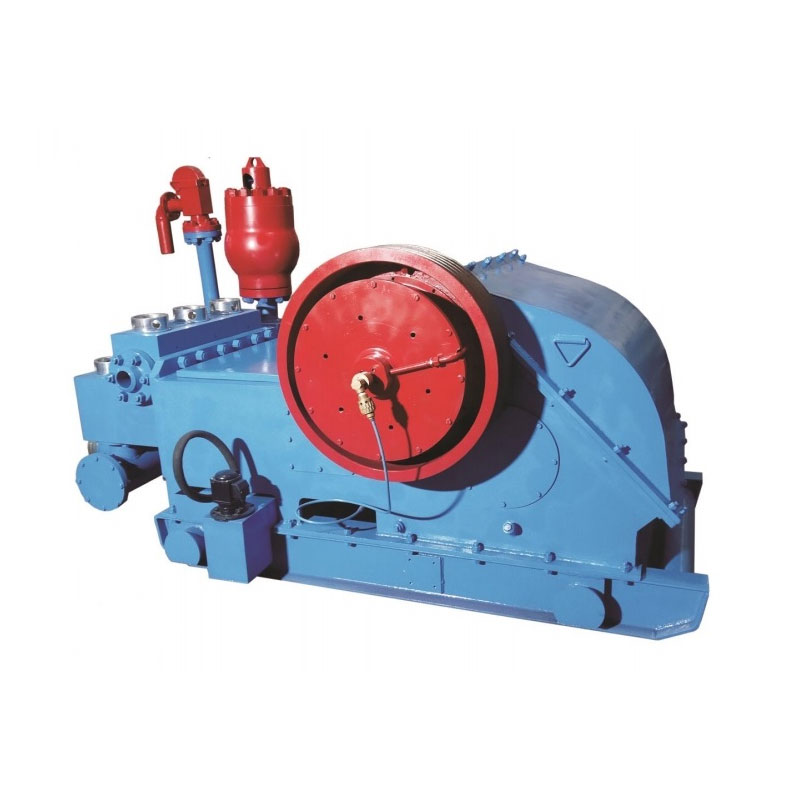

.jpg) Буровой насос F-130

Буровой насос F-130 -

Буровые вышки серий AS и KS

Буровые вышки серий AS и KS -

Буровая установка для геологоразведки модели ZJ20

Буровая установка для геологоразведки модели ZJ20 -

Буровая установка для разведки моделей ZJ25A

Буровая установка для разведки моделей ZJ25A -

Серии скребков

Серии скребков -

Переходник переходной

Переходник переходной -

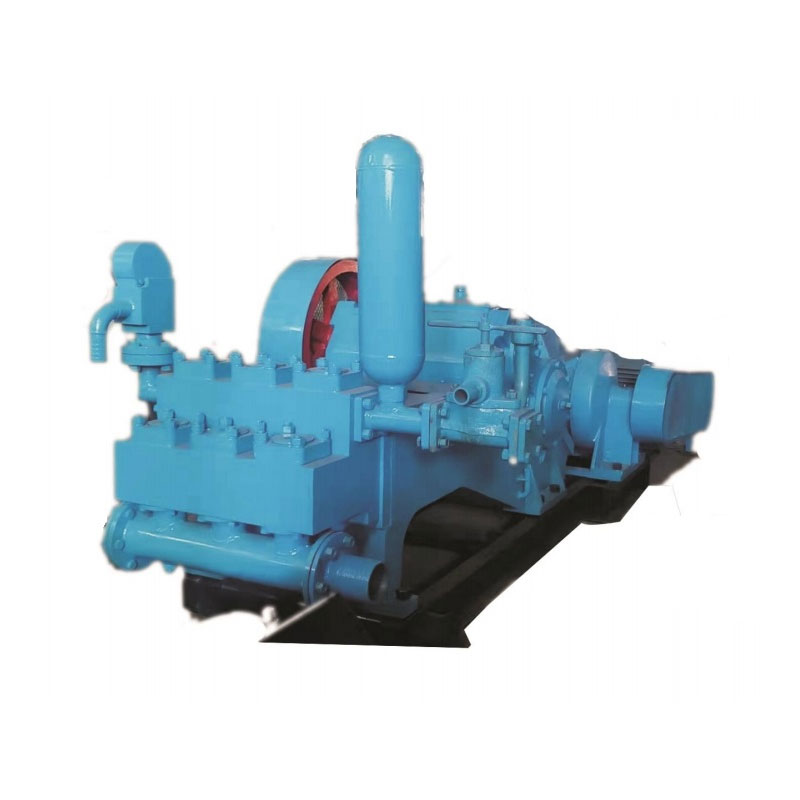

Буровой насос 3NBB390~52/15~8-55

Буровой насос 3NBB390~52/15~8-55

Связанный поиск

Связанный поиск- Самоходная буровая установка для скважинного подземного выщелачивания цена

- Буровая установка 86

- Газовая буровая вышка

- Картридж фильтра воздушного lb50 75

- Картридж фильтр веревочный для воды

- Картридж фильтра холодной воды 20вв

- Малогабаритной буровой установки мгбу

- Буровая установка thj-2000

- Фильтр картридж для силоса

- Названия буровых установок