Анализ буровых установок

Сразу скажу, что все эти красивые цифры и сложные графики, которые можно найти в отчетах о состоянии буровых установок, часто далеки от реальной картины. Часто получается, что акцент делается на показатели, а вот на 'живое' состояние – уже нет. Как будто мы изучаем картинку, а не сам механизм. И хотя технический анализ, безусловно, важен, нужно уметь видеть за числами реальные проблемы и потенциальные риски. По опыту, самая большая ошибка – это полагаться исключительно на данные SCADA, забывая про 'человеческий фактор' и про ощущения тех, кто непосредственно работает с оборудованием. И я не имею в виду только операторов, конечно.

Обзор: от цифр к реалиям

В последние годы наблюдается тенденция к увеличению сложности анализа буровых установок. Появляется все больше датчиков, все больше программного обеспечения для сбора и обработки данных. Но вместе с тем, возникает риск 'затонуть' в море информации, потерять из виду главное. По сути, наша задача – извлечь полезные сигналы из этого хаоса и использовать их для принятия обоснованных решений. Это не просто сбор данных – это интерпретация и выявление закономерностей, которые не видны при поверхностном осмотре.

Основные задачи анализа буровых установок

Этот процесс включает в себя диагностику оборудования, прогнозирование отказов, оптимизацию режимов работы и, конечно, оценку технической эффективности. Все это, в конечном итоге, влияет на рентабельность всего проекта.

Методы и инструменты анализа буровых установок

Используются различные методы: статистический анализ, машинное обучение, экспертные оценки и т.д. Выбор конкретного метода зависит от поставленных задач и доступных данных. Часто приходится комбинировать несколько подходов для получения наиболее полной картины.

Проблемы и вызовы в анализе буровых установок

Одной из главных проблем является качество данных. Часто данные могут быть неполными, некорректными или просто нерелевантными. Другая проблема – нехватка квалифицированных специалистов, способных правильно интерпретировать полученные данные. Ну и, конечно, постоянное появление новых технологий требует непрерывного обучения и повышения квалификации.

Перспективы развития анализа буровых установок

Автоматизация, роботизация, использование искусственного интеллекта – все это открывает новые возможности для анализа буровых установок. Но даже при наличии самых передовых технологий, человеческий фактор останется ключевым.

Помню один случай, когда мы работали на одном из проектов в Западной Сибири. Оборудование было относительно новое, все показатели SCADA были в норме, но были постоянные задержки в работе из-за частых простоев. Сначала мы думали, что проблема в механике, провели тщательную диагностику, но ничего не нашли. А потом выяснилось, что дело было в неправильной настройке гидравлической системы. Это был не совсем 'отказ' в классическом понимании, а скорее 'неоптимальная работа'. И проблема была в том, что эти данные просто не видны были при стандартном мониторинге.

Статистический анализ: основа основ

Статистический анализ – это базовый инструмент анализа буровых установок. Он позволяет выявлять тренды, аномалии и корреляции в данных. Например, можно построить графики изменения температуры, давления, вибрации и т.д. и выявить необычные колебания, которые могут указывать на потенциальные проблемы.

Методы статистического анализа

Наиболее часто используемые методы – среднее значение, стандартное отклонение, корреляционный анализ, регрессионный анализ. Выбор конкретного метода зависит от типа данных и поставленных задач.

Применение статистического анализа

Статистический анализ может использоваться для прогнозирования отказов оборудования, оптимизации режимов работы, выявления неэффективных процессов и т.д.

Ограничения статистического анализа

Статистический анализ может быть неэффективным, если данные некачественные или неполные. Кроме того, статистический анализ не позволяет выявить причинно-следственные связи. То есть, можно заметить корреляцию, но не понять, почему она возникает.

Проблемы с данными и их влияние на анализ

Часто данные поступают с задержкой, могут быть потеряны или содержать ошибки. Это может существенно затруднить анализ буровых установок и привести к неверным выводам. В этих случаях необходимо использовать методы обработки данных, такие как фильтрация, интерполяция и т.д.

Вибрационный анализ: слушаем оборудование

Вибрационный анализ – это мощный инструмент для диагностики состояния вращающегося оборудования, такого как двигатели, насосы, компрессоры и т.д. Измеряя вибрацию, можно выявить различные дефекты, такие как дисбаланс, разболтанность подшипников, неправильный зазор и т.д.

Принципы вибрационного анализа

Вибрационный анализ основан на принципе резонанса. При определенной частоте вибрации резонанс усиливается, что позволяет выявить даже небольшие дефекты.

Инструменты вибрационного анализа

Для вибрационного анализа используются различные инструменты: акселерометры, виброметры, спектрометры. Современные виброметры могут автоматически анализировать вибрацию и выявлять аномалии.

Спектральный анализ вибрации

Спектральный анализ позволяет определить частотный состав вибрации и выявить основные источники вибрации.

Прогнозирование отказов: взгляд в будущее

Прогнозирование отказов оборудования – это ключевая задача анализа буровых установок. Благодаря прогнозированию, можно своевременно принять меры по предотвращению отказов и снизить стоимость ремонта.

Методы прогнозирования отказов

Существует несколько методов прогнозирования отказов: статистические методы, методы машинного обучения, экспертные оценки. Наиболее эффективны комбинации этих методов.

Машинное обучение в прогнозировании отказов

Методы машинного обучения позволяют выявлять сложные закономерности в данных и строить прогностические модели, которые более точны, чем статистические модели.

Моделирование надежности

Моделирование надежности позволяет оценить вероятность отказа оборудования и определить оптимальный график технического обслуживания.

Однажды нам удалось существенно снизить количество простоев буровой установки, используя модель машинного обучения, обученную на данных о вибрации, температуре и давлении. Эта модель позволила выявить ранние признаки отказа оборудования и своевременно принять меры по предотвращению катастрофических поломок. В итоге, стоимость обслуживания была снижена на 15%.

Экспертная оценка: опыт и интуиция

Несмотря на развитие технологий, экспертная оценка остается важным инструментом анализа буровых установок. Опыт и интуиция опытных специалистов позволяют выявлять проблемы, которые могут быть не видны при анализе данных.

Роль эксперта в анализе буровых установок

Эксперт может проанализировать историю эксплуатации оборудования, оценить состояние оборудования на основе визуального осмотра, и выявить потенциальные проблемы, которые могут привести к отказам.

Техники экспертной оценки

Экспертная оценка может проводиться с использованием различных техник: интервьюирование специалистов, анализ документов, визуальный осмотр оборудования.

Комбинирование экспертной оценки и данных

Наиболее эффективный подход – это комбинирование экспертной оценки и данных, полученных в результате автоматического анализа.

Автоматизация и искусственный интеллект: будущее анализа буровых установок

Автоматизация и искусственный интеллект (ИИ) изменяют подход к анализу буро

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серии скребков

Серии скребков -

Вертлюг буровой

Вертлюг буровой -

Буровые насосы F-500, F-800, F-1000

Буровые насосы F-500, F-800, F-1000 -

Серии звездочных валов в сборе (валов дробилок в сборе)

Серии звездочных валов в сборе (валов дробилок в сборе) -

Блок монтажный с крюком

Блок монтажный с крюком -

Серии прижимных пластин (поперечных балок) и U-образных болтов

Серии прижимных пластин (поперечных балок) и U-образных болтов -

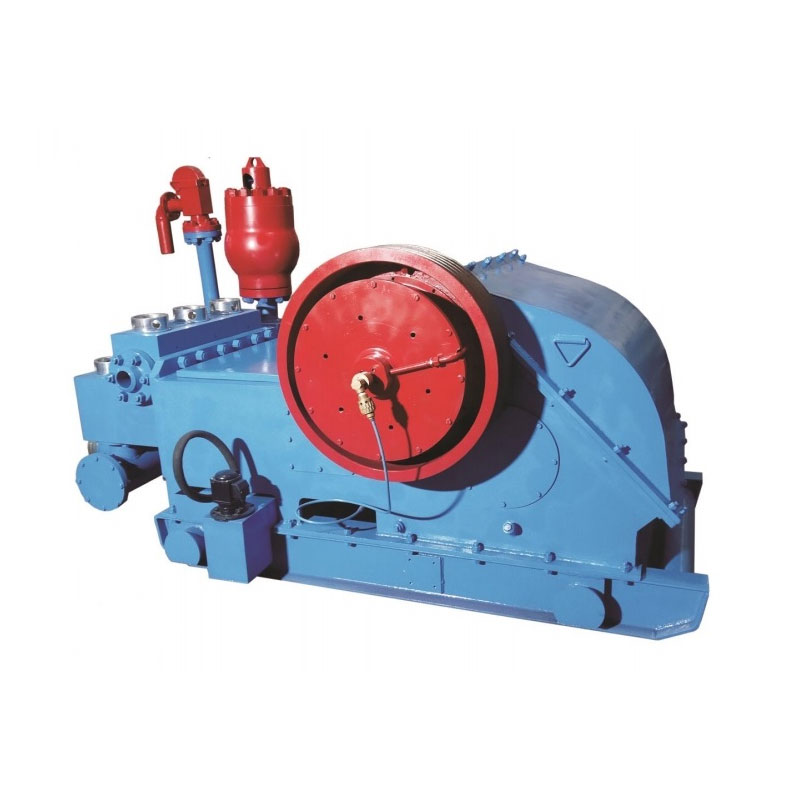

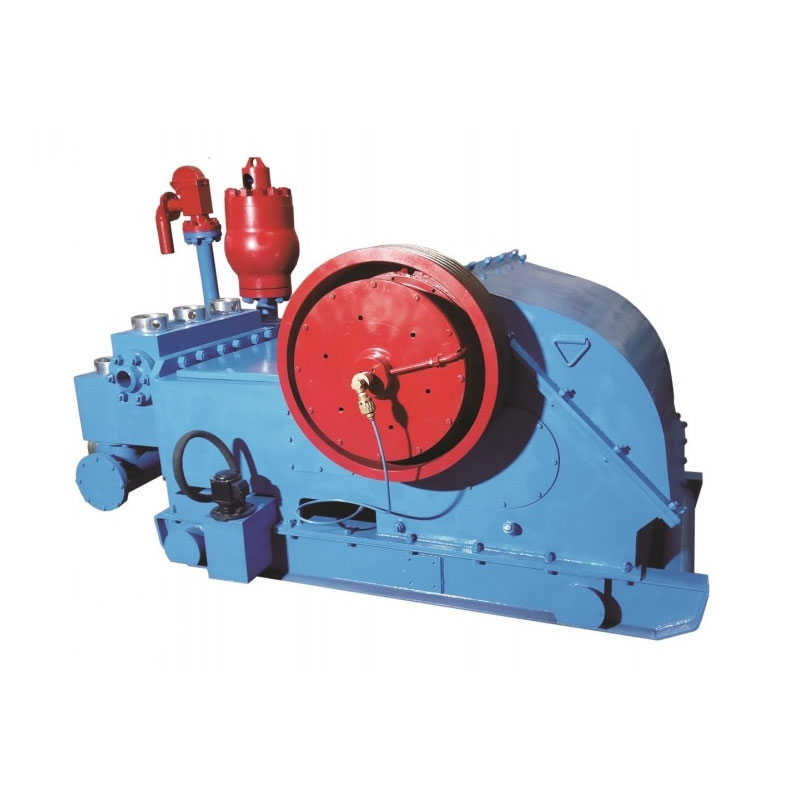

Буровой насос 3NB-260

Буровой насос 3NB-260 -

Буровой насос F-260

Буровой насос F-260 -

Нефтяная буровая установка ZJ30A

Нефтяная буровая установка ZJ30A -

Буровая установка DZL-9/90

Буровая установка DZL-9/90 -

.jpg) Буровой насос F-130

Буровой насос F-130 -

Керновая буровая установка TXJ-1600

Керновая буровая установка TXJ-1600